Hoog einde CNC masjien nutsprogramme

Hierdie ses woorde bevat drie laag van konsepte, laat ons 'n nader kyk na elke laag.

'n Handtmann PBZ HD vyf as CNC milling masjien

Eerste, wat is 'n masjien gereedskap?

In 'n kort sin, "masjien gereedskap" verwys gewoonlik na "knip masjien gereedskap" (in 'n kort sin, is dit omdat daar is ook byvoegde produksie masjien gereedskap soos 3D druk of ander spesiale masjien gereedskap), wat gebruik knip metodes om werkspieke in masjien dele te proses. Dit is om te sê, masjien nutsprogramme is die masjiene wat masjiene produseer, sodat hulle ook bekend word as "werk masjiene". In japanse word hulle genoem "werk masjien" (こさくきかい), en in Engels word hulle "masjien nutsprogramme" genoem.

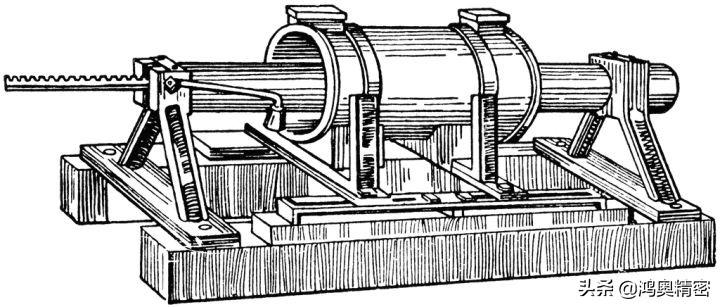

Die eerste waar masjien gereedskap was eintlik 'n boring masjien, gekry deur die Britste industrialistiese John Wilkinson in 1775. Die oorspronklike motivasie vir die inventering van hierdie boring masjien was om die praktiese probleem van die produksie van hoë-presisie kannon barrels in die militêre op dié tyd te los.

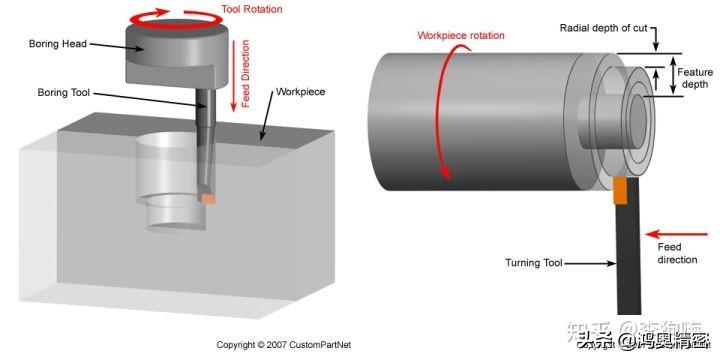

Boring masjien is 'n uitsnitting proses wat gebruik uitsnitting nutsprogramme om die binneste diameter van hole of ander sirkelike kontoure op roteer werkspiekke te vergroot. Dit ooreenkomstig na draai, wat is 'n uitsnitting proses wat gebruik 'n hulpmiddel om die buitenste diameter van 'n roteerde werksdeel te reduseer of om die einde gesig te vorm. [2]

Boring (links) en draai (regs) prosesse

47 jaar oud Wilkinson, na voortdurende versoeke in sy vader se fabrikie, het eindelik hierdie nuwe masjien geskep wat kannon barrels met selfde presisie kan produseer. Die werksprinsipe is om die vaste skaft van die draaiende nutsbalk deur 'n water wiel te roteer en dit te druk relatief tot die silindrike werksstuk. Die vaste skaft van die draaiende nutsbalk verbygaan deur die silindre en word ondersteun op beide einde. Dus die relatiewe beweging tussen die nutsbalk en die werksstuk, word die materiale in 'n hoë presisie silindrike gat gebreek.

Skematiese diagram van die eerste boring masjien

En die boring masjien was later gebruik vir masjien steammotor silinders. Die rede is dat ná James Watt die steammotor opgemaak het, het hy dit baie moeilik gevind om steammotor sylinders te produseer deur verleiding van metodes, en vanweë die lae produksiepresies en swaar lugskouer van die sylinders, was die produksiering en effektiewens verbetering van die steammotor beperk. [3] Na die aanneem van hierdie borende masjien kan hoog-presisie silindre van meer as 50 duim geproduseer word, groot die verwerking-kwaliteit en produksie effektiviteit van steammotor silindre verbeter en daarom groot sukses bereik word.

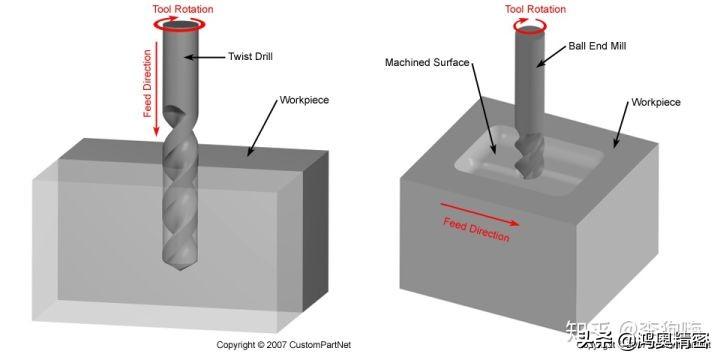

Daarna, om die behoeftes van verskeie prosesseringteknike te ontmoet, verskeie tipes masjien nutsprogramme soos latte, milling masjiene, planeers, grinders, drilling masjiene, ensfh. opgegaan het na mekaar. [4]

Driek (links) en milling (regs) prosesse

Dan, wat is 'n "CNC masjien hulpmiddel"?

Die eerste elektroniese rekenaar is gebore op 14 Februar 1946 by die Universiteit van Pennsylvania in die Vereenigde State. Die aanvanklike motivasie vir sy ontwikkeling was om 'n "elektroniese" rekenaar toestel te produseer met elektroniese tubes te gebruik in plaas van reëls, soos versoek deur die Amerikaanse militêre, in die konteks van die II wêreld oorlog, om die trajektorie van skele te bereken.

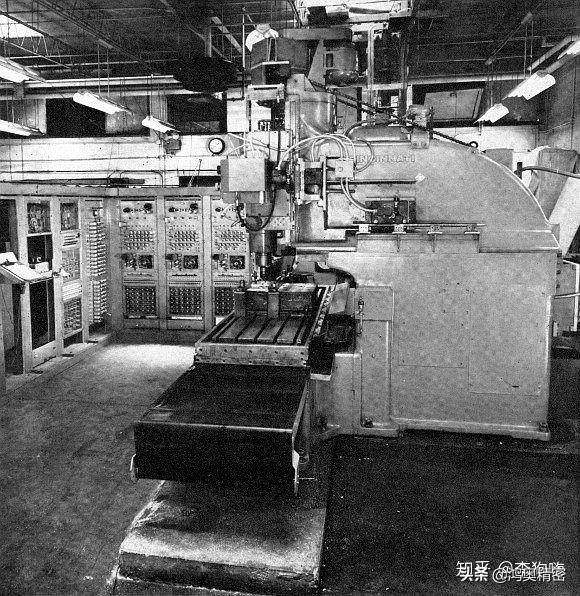

Ses jaar later, in 1952, Parsons het saamgekombineer met die Massachusetts Institute of Technology (MIT) om die eerste numeriese kontrole (NC) masjien hulpmiddel (ook bekend as 'n "digitale kontrole masjien hulpmiddel) te ontwikkel deur 'n numeriese kontrole stelsel gebaseer op elektroniese rekenaars met 'n milling masjien van Cincinnati te kombinieer. Van daardie af het tradisionele masjien hulpmiddel 'n kwaliteit verandering geword, wat die begin van die CNC era vir masjien hulpmid [5]

Die eerste CNC masjien hulpmiddel (milling masjien)

Ses jaar later, in 1958, MIT het met veelvuldige maatskappye onder die sponsorskap van die VSA militêre om APT te ontwikkel (Outomatiese Programming nutsprogramme), ân hoë vlak rekenaar program taal gebruik om werk instruksies vir CNC masjien nutsprogramme te genereer. Die mees gemeenskaplike metode is nou om RS-274 formaat instruksies te gebruik, gemeenskaplik as "G kode". [7]

Met die voortdurende ontwikkeling van rekenaar teknologie, is mikroprosesoorse aangepas na digitale beheer, baie verbeter hulle funksies. Hierdie tipe stelsel word rekenaar digitale beheer (CNC) genoem, Computer Numerical Control), Die masjien gereedskap wat hierdie stelsel toewend is ook bekend as CNC masjien gereedskap, wat is 'n rekenaar kontroleerde numeriese beheer masjien gereedskap, of eenvoudig verwys as "CNC masjien gereedskap".

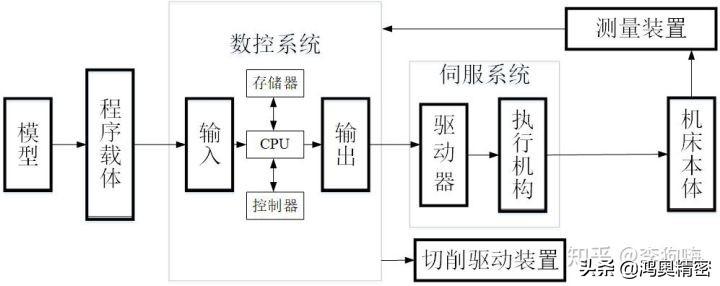

Numeriese Kontrole-teknologie in CNC masjien-nutsprogramme is 'n tegniese metode wat digitale signale gebruik om die beweging en masjien-proses van die masjien-nutsprogram te beheer. 'n CNC masjien hulpmiddel is 'n masjien hulpmiddel wat CNC teknologie gebruik, of is beskikbaar met 'n CNC stelsel. Die Vyfde Tehnieke Komiteit van die Internasionale Federasie van Informasie-Prosessering (IFIP) definieer 'n CNC masjien-hulpmiddel as 'n masjien-hulpmiddel wat met 'n program-beheer stelsel beskikbaar is. Hierdie beheer stelsel kan logiese proses program met beheer kodes of ander simboliese instruksies, dekode hulle, verteenwoordig hulle met kodeerde nommers, en invoer hulle in die Kns stelsel deur inligting draers. Na berekening en verwerking word verskillende kontrole signale uitgevoer deur die Knsk toestel om die aksie van die masjien nutsprogram te beheer, en die dele word automaties verwerk volgens benodigte.

Die masjien proses van CNC masjien nutsprogramme

CNC masjien gereedskap verwerking deel die beweging koordinate van die nutsbalk en die werkdruik binne sommige minimale eenhede, beteken die minimale verwydering. Die CNC stelsel beweeg die koordinate deur verskeie minimale verwyderings volgens die benodighede van die deel program (i.e. beheer die nutsbalk beweging trajektorie), daarom tot relatiewe beweging tussen die nutsbalk en die werkdruik en voltooi die masjien van

Die relatiewe beweging van die nutsbalk langs elke koordinate as is gemeet in eenhede van puls ekvivalent (mm/puls). Wanneer die uitsnitting pad is 'n regte lyn of boog, die Knsk toestel uitvoer "data punt densifikasie" tussen die begin en einde koordinate waardes van die lyn segment of boog, bereken 'n reeks van middelpunt koordinate waardes, en dan uitvoer pulse na elke koordinate volgens die middelpunt koordinate waardes om te verseker die gewens regte lyn of boog kontour is verander.

Die densifikasie van data punte wat deur CNC toestelle uitgevoer word, is genoem interpolasie, en algemeen CNC toestelle het die funksie van interpolasie basiese funksies (soos lineêre en sirkelêre funksies). In werklikheid, masjien enige kurve L deel op 'n CNC masjien hulpmiddel is omtrent deur die basiese matematiese funksies wat die CNC toestel kan hanteer, soos lyne, arke, ens. Natuurlik moet die toekomstige fout met die benodighede van die deel teken ooreenstem.

Vergelyk met tradisionele masjien nutsprogramme, CNC masjien nutsprogramme het die volgende voordeel:

Hoog verwerking presies en stabile kwaliteit. Vir elke puls uitset deur die CNC stelsel, word die verwydering van die beweeg dele van die masjien hulpmiddel genoem die puls ekvivalent. Die puls ekvivalent van CNC masjien hulpmiddel is algemeen 0. 001mm, en hoë- presisie CNC masjien hulpmiddel kan 0. 0001mm bereik, met baie hoër beweging resolusie as gewone masjien hulpmiddel. In addition, CNC masjien-nutsprogramme het posisie beskrywing toestelle wat kan verskaf terugmelding aan die CNC stelsel op die werklike verwydering van skuif dele of die hoek van die skruif en servo motor, en vergeld vir dit. Daarom, hoër masjien-presies as die masjien-hulpmiddel self kan bereik word. Die kwaliteit van dele wat deur CNC masjien nutsprogramme verwerk word, is garantieer deur die masjien nutsprogram en is nie influens deur operasielike foute nie, sodat die grootte konsistensie van dieselfde grootte van dele is goed en die kwaliteit is stabil. Kan van verwerking van komplekse dele wat moeilik of onmoontlik is om met gewone masjien nutsprogramme te proses. Byvoorbeeld, CNC masjien nutsprogramme wat twee as verkoppeling of meer as twee as verkoppeling gebruik kan proses roteer liggaam verkoppelde dele, kamer dele en verskillende komplekse spasiele verkoppelde dele met gekurwe generatrix. Hoog produksie effektiviteit. Die spindle spoed en voer omvang van CNC masjien nutsprogramme is groter as wat van gewone masjien nutsprogramme is, en die goeie strukturele rigiditeit laat CNC masjien nutsprogramme toe om groot knip hoeveelheid te gebruik, effektief stoor maneuvering tyd. Vir die verwerking van sekere komplekse dele, as 'n CNC masjien sentrum met' n automatiese nutsbalk verander toestel gebruik word, kan dit voortdurende verwerking van veelvuldige prosesse onder een klamping bereik, die omskakeling tyd van semi-voltooide produkte verklein en produktiviteit meer betekeurig verbeter. Sterkte aanpasbaarheid na produkt herteken. Na die veranderde ontwerp van die masjien gedeelte dele is dit slegs nodig om die masjien program van die dele te verander en die nutsbalk parameters op die CNC masjien nutsbalk te korrigeer om die masjien van die veranderde dele te bereik, te verminder die produksie voorbereiding syklus. Daarom kan CNC masjien nutsprogramme vinnig oordrag van die verwerking van een tipe deel na verwerking van 'n ander veranderde ontwerp van deel, wat verskaf groot voordeel vir die verwerking van enkele en klein batch nuwe veroorsoek produkte en dikwels opdaterings van produktstruktuur. Beskikbaar vir die ontwikkeling van produksieteknologie tot kompleksief automaties. CNC masjien nutsprogramme is die basiese gereedskap vir mekaniese verwerking automaties. Integreer outomatiese stelsels soos FMC (Flexible Masjien Sentrum), FMS (Flexible Manufacturing System), CIMS (Rekenaar Integrated Manufacturing System), etc., gebou op CNC masjien nutsprogramme, aktiveer die integrasie, inteligensie en outomatiese van mekaniese verwerking. Dit is omdat die beheer stelsel van CNC masjien nutsprogramme digitale inligting en standardiseerde kode invoer aanvaar, en het kommunikasie koppelvlakke, maak dit maklik om data kommunikasie tussen CNC masjien nutsprogramme te bereik. Dit is mees geskikte vir koppeling van rekenaars om ân industriele beheer netwerk te formeer, die berekening, bestuur en kontrole van outomatiese prod Sterkte monitoring funksie en die moontlikheid om foute te diagnoseer. Die CNC stelsel kontroleer nie alleen die beweging van die masjien gereedskap nie, maar ook verskaf komplette monitoring van die masjien gereedskap. Byvoorbeeld, vroeg waarskuwing en skuldigheiddiagnose kan uitgevoer word vir sommige faktore wat foute veroorsaak, groot die effektiviteit van onderhouering verbeter. Redigeer die arbeidintensiteit van werkers en verbeter werksvoorwaardes. Eindelik, wat is 'n "hoë-end CNC masjien hulpmiddel"?

Die definisie van "hoë-einde" of "hoë-einde" CNC masjien nutsprogramme: CNC masjien nutsprogramme met funksies soos hoë-spoed, presisie, inteligensie, komponent, multi-aks linking, netwerk kommunikasie, ens. Sy ontwikkeling simboliseer dat die land se huidige masjien gereedskap produksie industrie 'n gevorderde stadium in die ontwikkeling van die wêreld se masjien gereedskap industrie beskikbaar. Daarom, internasionale, hoë-einde masjien-gereedskap teknologies soos vyf a s-verbinding van CNC masjien-gereedskap word aangesien as 'n belangrike simb [10]

DMG Vyf Asse Masjien Sentrum

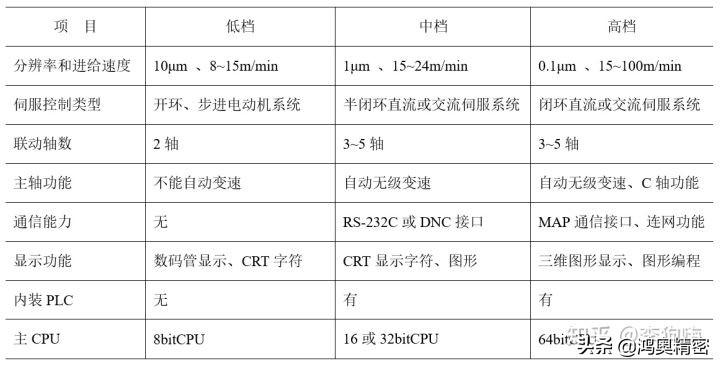

CNC masjien nutsprogramme kan in drie vlakke gedeel word gebaseer op hul funksionele vlak: lae, medium en hoë. Hierdie klassifikasie metode is vaste gebruik in China. Die grense tussen lae, middelste en hoë einde is relatief, en die klassifikasie standaarde verander in verskillende periode. Op die huidige vlak van ontwikkeling, dit kan gewoonlik wees afgeleide van die volgende aspekte (natuurlik, hierdie klassifikasie kan nie alle indikators insluit nie):

Vergelyking van Hoog, Middel en Laag Einde CNC Masjien Nutsprogramme

Met die ontwikkeling van gevorderde produksieteknologie, is modern CNC masjien nutsprogramme nodig om te ontwikkel na hoë spoed, hoë presisie, hoë vertroulikheid, inteligensie en meer volledige funksies.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque