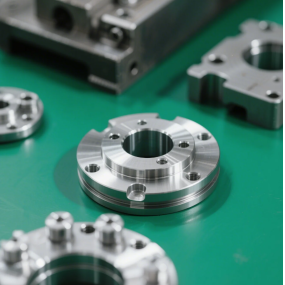

تهدف إلى إخفاء الخطأ في التصميم الرقمي شنيانغ الصفائح المعدنية وتصنيع الآلات ، أخطاء في عملية النمذجة و ممكن القضاء على التدابير التي تم تحليلها . وبالإضافة إلى ذلك ، فإن النتائج التي تم الحصول عليها من نقطة قياس سحابة z-optimal المناسب على سطح الجزء تم تحليلها . من خلال التدابير المذكورة أعلاه ، يمكن أن تقلل من الأخطاء في تجهيز أجزاء ، وتحسين نسبة المؤهلين من أجزاء .

1 - الأخطاء الناجمة عن سطح متساوي القياس وطرق القضاء عليها :

نحن نستخدم برامج كاتيا لتحليل 1 . في بعض الأماكن ، سمك 1.021mm ، الفرق بين 0.005mm و 0.005mm ، مما يدل على أن هناك خطأ عند استخدام وظيفة سطح متساوي القياس على سطح متساوي القياس . من أجل الحد من الأخطاء وتحقيق الدقة المطلوبة في الهندسة ، يجب أولا التأكد من أن ض انحراف كبير من سطح منحن في نطاق الخطأ المسموح به في الهندسة ، وثانيا ، إذا كان من الممكن استخدام الأصلي سطح منحن لكل إزاحة ، بدلا من السابق إزاحة سطح منحن .

2 - الأخطاء الناجمة عن سوء اختيار معايير القياس :

في عملية التصنيع باستخدام الحاسب الآلي وتصنيع الآلات أجزاء الصفائح المعدنية يموت الإطارات ، مسند محفوظة أعلاه ليست دائما تصميم مسند ، مسند في عملية التصنيع باستخدام الحاسب الآلي وتصنيع الآلات هو سمة ، نسبة إلى قالب تصميم الإطارات مسند الخطأ هو قالب تجهيز الإطارات الخطأ . بعد الانتهاء من تجهيز كامل يموت الاطارات ، والتسامح المتراكمة ، مما أدى إلى حافة الشكل ، وما إلى ذلك مقارنة مع قياس مسند من تصميم التسامح مرتين . نفترض أن التسامح هو 0 . 25mm ، يموت الاطارات تصميم التسامح 0 . لأن من الأسباب المذكورة أعلاه ، البعد من الشكل بالنسبة إلى قياس مسند يصبح 0.16mm ، نتيجة القياس من السهل جدا أن يسبب صورة زائفة من الجزء الزائد .

من أجل الحد من الأخطاء ، قياس مسند يجب أن تكون متسقة مع تصميم مسند . وبالإضافة إلى ذلك ، عندما سحابة نقطة القياس هو تركيبها بشكل جيد مع z-surface من الجزء ، سجل التحول مع الحد الأدنى من سوبر خطأ يمكن أن تزيد أيضا من معدل المؤهلين من الصفائح المعدنية أجزاء .

محتوى المادة من الشبكة ، إذا كان لديك أي أسئلة ، يرجى الاتصال بي حذف !

English

English Spanish

Spanish Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque