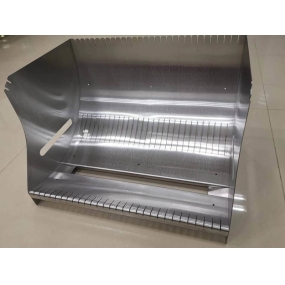

هناك ثلاثة أنواع رئيسية من معالجة الصفائح المعدنية: اللكم ، والانحناء ، والتمدد. تقنيات المعالجة المختلفة لها متطلبات مختلفة للصفائح المعدنية. يجب أن يأخذ اختيار الصفائح المعدنية في الاعتبار أيضًا اختيار الصفائح المعدنية وفقًا للشكل التقريبي وتكنولوجيا المعالجة للمنتج. تحوط المادة تأثير معالجة القطع. يتطلب التثقيب أن يكون للوحة مرونة كافية لضمان عدم تشقق اللوحة أثناء التثقيب. تتمتع المواد اللينة (مثل الألمنيوم النقي والألمنيوم المقاوم للصدأ والنحاس والنحاس والفولاذ منخفض الكربون وما إلى ذلك) بأداء تثقيب جيد. بعد التثقيب ، يمكن الحصول على الأجزاء ذات المقطع العرضي السلس والميل الصغير. المواد الصلبة (مثل الفولاذ عالي الكربون والفولاذ المقاوم للصدأ والألمنيوم الصلب والألمنيوم فائق الصلابة وما إلى ذلك) ذات جودة رديئة بعد التثقيب ، ومخالفات كبيرة في المقطع العرضي ، والتي تعتبر خطيرة بشكل خاص على الألواح السميكة. بالنسبة للمواد الهشة ، من السهل إنتاج ظاهرة التمزق بعد التثقيب ، خاصة عندما يكون العرض صغيرًا جدًا ، فمن السهل إنتاج التمزق. يتطلب تأثير المواد على معالجة الانحناء أن يكون للصفائح المتكونة من الانحناء مرونة كافية وحد عائد منخفض. ليس من السهل تكسير اللوحات ذات اللدونة العالية عند الانحناء. تحتوي الألواح ذات الحد الأدنى من العائد ومعامل المرونة المنخفض على تشوه ارتداد صغير بعد الانحناء ، ومن السهل الحصول على شكل منحني بأبعاد دقيقة. من السهل ثني وتشكيل الفولاذ منخفض الكربون والنحاس والألومنيوم الذي يحتوي على نسبة كربون أقل من 0.2 ٪ ؛ المواد الهشة ، مثل برونز الفوسفور (QSn6.5 ~ 2.5) ، والصلب الزنبركي (65Mn) ، والألمنيوم الصلب ، والألمنيوم فائق الصلابة ، وما إلى ذلك ، يجب أن يكون لها نصف قطر انحناء نسبي كبير (r / t) عند الانحناء ، وإلا يكون التكسير عرضة للحدوث أثناء عملية الانحناء. يجب إيلاء اهتمام خاص لاختيار الحالة الصلبة والناعمة للمادة ، والتي لها تأثير كبير على أداء الانحناء. بالنسبة للعديد من المواد الهشة ، سيؤدي الانحناء إلى تكسير أو حتى كسر الانحناء في الزاوية الخارجية. هناك أيضًا بعض الألواح الفولاذية ذات المحتوى العالي من الكربون. إذا تم تحديد الحالة الصلبة ، فإن الانحناء سيؤدي أيضًا إلى تكسير الزاوية الخارجية أو حتى كسر الانحناء. يجب تجنب ذلك قدر الإمكان. يعد تأثير المواد على معالجة التمدد ، وتمدد الصفائح ، وخاصة التمدد العميق ، من أصعب تكنولوجيا معالجة الصفائح المعدنية. لا يتطلب الأمر فقط أن يكون عمق التمدد صغيرًا قدر الإمكان ، وأن يكون الشكل بسيطًا وسلسًا قدر الإمكان ، ولكنه يتطلب أيضًا أن تتمتع المادة بمرونة جيدة. خلاف ذلك ، من السهل جدًا التسبب في التشوه والتشوه الكلي للجزء ، والتجاعيد المحلية ، وحتى تكسير الشد. حد العائد منخفض ومعامل الاتجاه لسمك اللوحة كبير. كلما كانت نسبة العائد للصفائح المعدنية أصغر ، كان أداء الختم أفضل وكلما زادت درجة الحد الأقصى للتشوه لمرة واحدة. عندما يكون معامل الاتجاه لسمك اللوحة > 1 ، يكون التشوه في اتجاه العرض أسهل من التشوه في اتجاه السماكة. كلما زادت قيمة R لشريحة الشد ، قل احتمال رقيقها وكسرها أثناء عملية الشد ، وكلما كانت خصائص الشد أفضل. المواد الشائعة ذات خصائص الشد الأفضل هي: صفائح الألمنيوم النقي ، 08Al ، ST16 ، SPCD. تأثير المواد على الصلابة ، في تصميم هياكل الصفائح المعدنية ، غالبًا ما يصادف أن صلابة الأجزاء الهيكلية للصفائح المعدنية لا يمكنها تلبية المتطلبات. غالبًا ما يستبدل المصممون الإنشائيون الفولاذ منخفض الكربون بفولاذ عالي الكربون أو فولاذ مقاوم للصدأ ، أو يستبدلون سبائك الألومنيوم العادية بسبائك الألمنيوم الصلبة ذات القوة والصلابة العالية. من المتوقع تحسين صلابة الأجزاء ، لكن في الواقع لا يوجد تأثير واضح. بالنسبة لنفس مادة الركيزة ، يمكن للمعالجة الحرارية والسبائك أن تحسن بشكل كبير من قوة وصلابة المادة ، لكن التغيير في الصلابة ضئيل للغاية. لتحسين صلابة الجزء ، فقط عن طريق تغيير المادة وتغيير شكل الجزء يمكن تحقيق تأثير معين.

! مرحباً - ! مرحباً - مرحبا بكم في موقع ايمار !

Arabic

Arabic » »

» »

English

English Spanish

Spanish French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque