Як шмат вы ведаеце пра тэхналогію індустрыйнага дызайну? Гэтая тэхналогія выкарыстоўваецца для апрацоўкі металічных лістоў у глыбокія канкавыя формы або круглыя профілі. Яна мае характарыстыкі хуткай працэсу і высокай дакладнасці. Яна можа быць выкарыстоўваная для вытворчасці розных штодзённых прадуктаў, ад аўтамабільных целаў да металевых палітаў.

Высокі кашт апрацоўкі, высокі кашт формы і нізкі да сярэдняга кашту адзінкі

Тыпныя праграмы: Automotive, Consumer Products, Furniture

Ужывальнасць

Апрацоўка якасці

Сувязаныя працэсы

Цыкл апрацоўкі

Увод працэсу: Металь - метал - метад апрацоўкі, заснаваны на пластычнай дэфармацыі металу. Ён выкарыстоўвае формы і мадэфармацыю для выкарыстання ціску на метал ліста, выклікаючы пластычную дэфармацыю або аддзельнік металу ліста, атрымаючы часткі (мадэфармацыйн Гэтая тэхналогія грае важную роль у вытворцы аўтамабільных целаў.

Мэтал можа быць выкарыстоўваны для апрацоўкі глыбокіх канкавых метальных форм, і патрэбныя апрацоўкі для форм адносна высокія, і гэты працэс адпавядае толькі вялікай прадукцыі. У гэтым працэсе высокая дакладнасць працэсу, і не адбываецца значных зменаў у тоўшчыні матэрыялу. Калі адносіна паміж глыбіню і дыяметрам зменшаецца, машынны працэс вельмі падобны да глыбокага малявання, і ні адзін з гэтых машынных працэсаў значна зменшуе тоўшчыню матэрыялу.

Масавая прадукцыя частак патрабуе ўвесь час выкарыстоўваць некалькі працэсаў формування і рэзкі, заснаваных на прагрэсіўных інструментах. Серыя форм важныя для хуткага апрацоўкі. У працэсе апрацоўкі частак часам патрабуецца другая аперацыя на раней фармаваных частках. Некаторыя часткі могуць патрабаваць 5 або больш аперацый, якія адлюстроўваюць колькасць працэсаў. Гэты працэс можа апрацоўваць металічныя лісты ў цыліндрычныя, канічныя і папісферычныя формы. Частая камбінацыя маркавання і націску ў працэсе паказвае шырокі дыяпазон выбараў для ўсяго дызайну, напрыклад, калі машынаванне краяў плямі, асіметрычных центраў і форм з перфарацыямі, адрозніваюцца асаблівыя асаблівасці гэтага працэсу.

Тэхнічны апіс

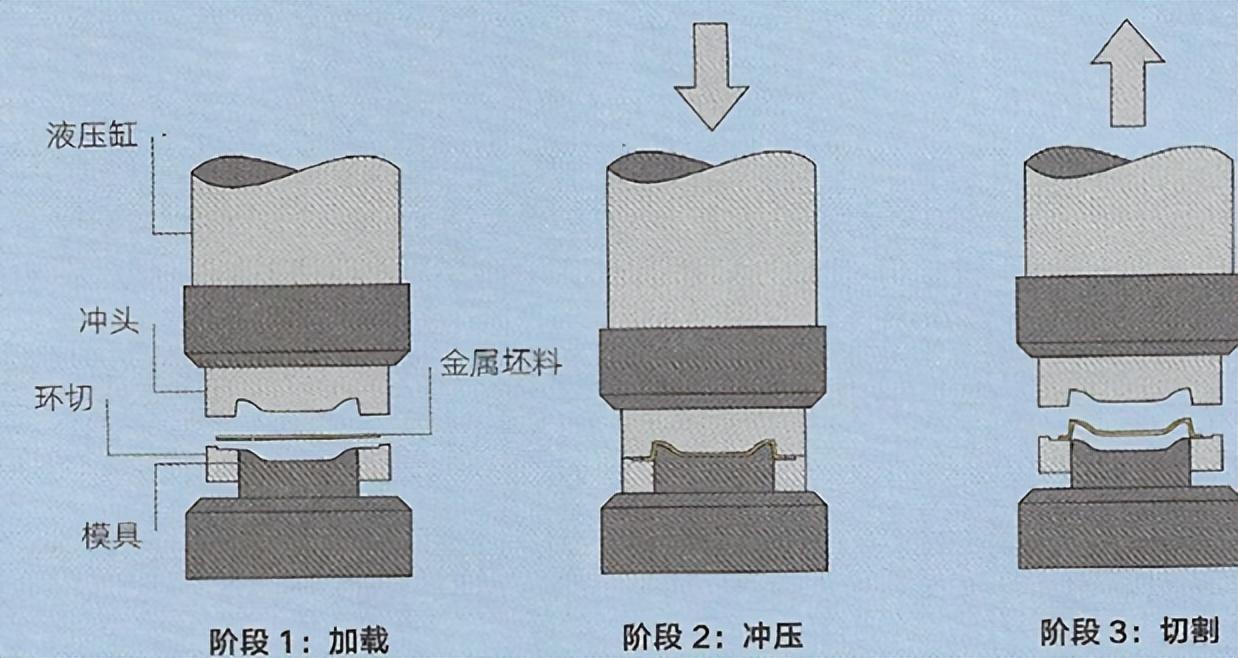

Спецыфічны працэс мацавання металу на націску - перадаць энергію на націск праз гідраулічны цыліндр або механічную прыладу (напрыклад камеравую націску). Генеральна, гідраўлічныя цыліндры выбраныя, таму што іх цяжка размеркаваная ўвесь цыкл маркавання, і тыя, хто выкарыстоўвае механічныя прылады, таксама маюць месца ў індустрыі абпрацоўкі металу.

Панкі і формы спецыялізаваныя і звычайна выконваюць толькі адну аперацыю формування або удару. У аперацыі металевыя білеты зазвычайна загружаюцца на працоўную ланку. Затым падключыце удар і скончыце працэс формування часткі ў адным удару.

Пасля завершення формування стрэптыптызатар рухаецца ўверх і выштурхае частку, у якой кропцы частка выдаляецца. Часам формуванне часткі — гэта працягнуты працэс, і пасля працэсу ён таксама праходзіць праз працэс маркавання. Гэта звычайна вядомы як працягнуты працэс формування.

У гэтых умовах апрацоўкі апрацоўленыя металевыя часткі перадаюцца ў наступны фаз апрацоўкі. Гэты працэс можна рабіць ручную або праз дарожкі перадачы. Большасць сістэм аўтаматычная і высокая хуткасць апрацоўкі. Наступны крок можа ўключыць апрацоўку прыціску, маркаванне, захоўванне або іншае другое апрацоўванне.

Звычайнае прыкладанне апрацоўкі маркавання вельмі шырокае. Вялікая большасць маштабальных металевых тэхнік апрацоўкі ў аўтамабільнай індустрыі - маркаванне або экстрасія, уключаючы цела, дзвярэй і краі.

Гэты працэс выкарыстоўваецца для апрацоўкі тэлефонаў металевых камераў, мобільных тэлефонаў, тэлевізараў, домашніх прылад і MP3 гульцоў. Гэты працэс таксама выкарыстоўваецца для кухні і офісаў, інструментаў і ножаў. Знешняя форма і ўнутраная структура частак можна апрацоўваць праз гэты працэс.

Малая пакетная прадукцыя частак, выкарыстоўваючы адносныя працэсы, дасягваецца праз апрацоўку металу на лісце, кручэнне металу або фармацыю нахілення. Гэтыя працэсы могуць вырабляць формы, падобныя да металу, але патрабуюць высокія магчымасці працы.

Хоць працэсы маркавання і глыбокага малявання падобныя, яшчэ існуюць значныя адрозненні. Калі глыбіня часткі большая за 1/2 дыяметра, частка павінна быць даўжэйшая і густасць сцяны зменшаная. Гэта патрабуе паступовую і павольную аперацыю, каб адхіліць надзвычайнага расцягвання і разрывання матэрыялу.

Суперпластычнае фармаванне можа вырабляць больш і глыбокія часткі праз простыя аперацыі. Тым не менш, гэта апрацоўка абмежаваная алюмініумам, магнізмам і тытанам, таму што яна патрабуе, каб матэрыял меў суперпластычнасць.

Метальны профіль, фармаваны якасцю апрацоўкі, змяшчае канцілітет і сілы металевага матэрыялу часткаў, паляпшваючы цвёрдасць і яркасць.

Калі патрэбныя эфекты паверхні не асабліва строгія, часткі павінны быць толькі трохі адхіленыя пасля дэфармацыі. Песячны выбух выкарыстоўваецца для змены грубасці паверхні. Часткі таксама могуць быць далей апрацаваныя праз пакрыццё прадуху, малюнак у спрэі або электроплацінг.

Магчымасці дызайну звяртаюцца да метадаў хуткай і дакладнай вытворцы плошкіх канкавых форм, выкарыстоўваючы метал ліста. Гэтая тэхніка можа быць выкарыстоўваная для колаў, квадратаў і шматкутнікаў.

Тонкія сцянныя часткі могуць быць пацверджаныя дадаваннем рэбра, што таксама можа зменшыць вагу і працэсу. Выбар адпаведных форм можа працаваць профілі з складанымі крывамі і складанымі паверхнямі. Падобны працэс для выканання гэтага задання - працэс металу лістоў, але ён патрабуе працаўнікаў з высокімі тэхнічнымі навукамі. Мяккія формы можна выкарыстоўваць для працэсу металу лістаў і металу. Адзін бок гэтай формы зроблены з цвёрдай гумы, якая можа выкарыстоўваць дастаткова прыціску, каб стварыць метал пусты на ўдар.

Размяшчэнні праекту: апрацоўка стампу прайграваецца на вертыкальнай восі. Такім чынам, канкавы кут фармуецца ў другім маркаванні. Другія маркаванне ўключае дэфармацыю прыціску, пашырэнне рэзкі і захоўванне.

Першая аперацыя маркавання можа зменшыць дыяметр адмысловага матэрыялу толькі на 30%. Працяглая аперацыя можа зменшыць дыаметр на 20%. Гэта азначае, што апрацоўка некаторых частак патрабуе некаторую колькасць працяглага маркування.

У тэхналогіях глыбокага малявання працэс часта абмежаваны машыннай магчымасцяй. Памер пасцелі машыны вызначае памер білету, а машына вызначае даўжыню расцягвання. Цыкл апрацоўкі вызначаецца маршруткай і складнасцю частак.

Таўшчыня маркаванай нерухомай сталі паміж 0,4 і 2 мм, і магчыма апрацоўваць даўжыню да 6 мм, але яна ўплывае на форму.

Шмат металічных аркушаў можна апрацоўваць праз гэты працэс, напрыклад, вуглецевая сталя, нягрэжавая сталя, алюмініум, магніз, чашка, мядзе, мядзе і цынг.

Кашты апрацоўкі адносна высокія з-за неабходнасці высокай сілы металу падчас апрацоўкі. Палова цвёрдыя гумкі маюць ніжэйшыя кошты, але ўсё яшчэ патрабуюць аднобаковыя металічныя інструменты і падыходзяць толькі для маленькай прадукцыі.

Цыкл апрацоўкі вельмі кароткі, і 1 да 100 частак можна апрацоўваць за адну хвіліну. Замяніць і наладзіць формы патрабуе некаторы час.

Працоўны кошт адносна нізкі з-за высокай ступені аўтаматызацыі. Польшча значна павялічыць працоўныя кошты.

Усе адходныя матэрыялы могуць быць абнаўленыя з-за ўплыву на асяроддзе. Гэтая тэхналогія можа выкарыстоўвацца для вытворчасці трывалых элементаў.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque