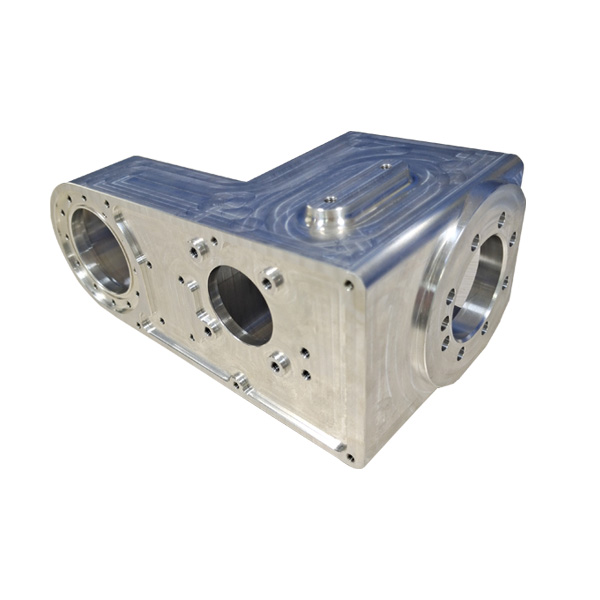

Зменшыць меры дэфармацыі падчас машынацыі частак — гэта цэлы працэс, які патрабуе разгледзення некалькіх аспектаў, такіх як матэрыял, метады машынацыі, дызайн прылад, параметры рэзкі і г.д. Вось некаторыя асаблівыя меры: першае, аптымізаваць працэс вытворчасці пустых, каб зменшыць ўнутраны стрэс: пустыя будуць генераваць ўнутраны стрэс пры працэсе вытворчасці, што можа выклікаць дэфармацыю частак у пазней працэсе. Пры натуральным старэнні, штучнай старэнні або лічбаванні вібрацый ўнутраны стрэс пустых можна часткова выдаліць, такім чынам зменшыць дэфармацыю падчас апрацоўкі. 2. Вылучыце адпаведныя параметры рэзкі і параметры рэзкі інструментаў: хуткасць рэзкі, хуткасць стужкі, глыбіня рэзкі і іншыя параметры павінны быць разумна вылучаныя адпаведнасцю матэрыялу, формы і патрэбам апрацоўкі частак. Напрыклад, зменшыць колькасць рэзкі можа зменшыць сілу рэзкі, але таксама зменшыць эфектыўнасць вытворчасці. У машынах CNC магчыма захоўваць эфектыўнасць машынаў, а таксама зменшыць сілы выразу павялічваючы хуткасць машыны і хуткасць дадзеных. Выбар інструментаў: матэрыяльныя і геаметрычныя параметры інструмента маюць значны ўплыў на сілу выразу і выраз цяпласці. Разумны выбар параметраў геаметрыі інструментаў, такіх як кут прэйджа, кут прэйджа, кут геліксу і воўдны кут, можа змяніць вострыя краі і зменшыць дэфармацыю рэзкі. Акрамя таго, паляпшэнне структуры інструментаў, напрыклад, зменшэнне колькасці размяшчальных зубаў, павялічэнне прасторы чыпаў і рафінацыя размяшчальных зубаў, таксама можа зменшыць размяшчэнне цяпла і размяшч 3[UNK] Разумны выбар метаду клампінгу і дызайну машыны: Дызайн і выбар машын маюць значны ўплив на дэфармацыю частак падчас машыны. Разумны дызайн прылад можа забезпечыць стабільнасць частак падчас апрацоўкі і зменшыць ўплыў прыкладання на частковую дэфармацыю. Для тонкіх сценаў з дрэннай цвёрдасцю можна выкарыстоўваць асічны канчатковы сціск твара або прылады, напрыклад, вакумныя чашкі, каб атрымаць універсальна распаўсюджаную сілу. Кіраванне сіламі прыкладання: сіламі прыкладання павінны быць настолькі невялікімі, а таксама забезпечыць, што працоўная частка не адпускаецца. Прадвызначаная сіла клампіравання можа выклікаць дэфармацыю частак. Акрамя таго, трэба выкарыстоўваць магчымае магчымае магчымае магчымае магчымае ўплыву на падтрымліваючую паверхню і ў кірунку добрай цвёрдасці працоўнага кавалака. 4[UNK] Разумна арганізаваць паслядоўнасць апрацоўкі і параметры выразу: Разумная паслядоўнасць апрацоўкі можа зменшыць ўнутраны стрэс частак і зменшыць рызык дэфармацыі. Напрыклад, грубая машынацыя можа быць выкананая спачатку, а затым дакладная машынацыя, каб зменшыць ўплыў выразнай сілы і выразнай цяпласці. Для частак з вялікімі машыннымі абмежаваннямі трэба прыняць сіметрычныя машынныя абмежаванні, каб адхіліць дэфармацыі, выкліканыя цэплай канцэнтрацыі. Параметры рэзкі: Пры працэсе рэзкі сіла рэзкі і цяпласць рэзкі зменяюцца зменай параметраў рэзкі. Пры машынах CNC гэтая мэта можа быць дасягнута зменшыўшы колькасць выразаў, павялічваючы хуткасць паступу і павялічваючы хуткасць машыны. 5[UNK] Манітор і настаўленне машынацыйнага працэсу ў рэальны час: Манітор рэальнага часу прайграваецца падчас машынацыйнага працэсу, каб вызначыць і выправіць дэфармацыі ў часовы спосаб. Параметры монітору, напрыклад, сілы выразу і тэмпературы выразу, магчыма вызначыць, ці былі часткі прайшлі да дэфармацыі і прыняць адпаведныя меры для настаўлення. 6、 Other measures to improve workpiece clamping methods: For parts with poor rigidity such as thin-walled workpieces, filling methods can be used to increase process rigidity and reduce deformation during clamping and cutting processes. Апрацоўка паверхні: Праз працэсы апрацоўкі паверхні, напрыклад, анадызацыю, характарыстыкі паверхні частак могуць быць далей паляпшчаныя або змененыя, паляпшваючы іх цвёрдасць і адзірнасць да дэфармац

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque