Прецизионную обработку можно разделить на четыре категории: резка инструментов, абразивная обработка, специальная обработка и обработка соединений.

С развитием технологии механической обработки появилось много новых механизмов механической обработки, поэтому при точной обработке, особенно при микрообработке. В зависимости от механизма формирования и характеристик деталей. Он разделен на три категории: обработка удаления, комбинированная обработка и обработка деформации. Обработка удаления, также известная как разделительная обработка, - это использование силы, тепла, электричества, света и других методов обработки для удаления части материала с заготовки, таких как резка, шлифовка, электрообработка и т. д. Комбинированная обработка - это использование физических и химических методов для прилипания (осаждение), впрыска (инфильтрация), сварки слоя различных материалов на поверхности заготовки, таких как гальваническое покрытие, осаждение из паровой фазы, окисление, цементирование, склеивание, сварка и т. д. Обработка деформацией - это использование силы, тепла, молекулярного движения и других средств для деформирования заготовки и изменения ее размера, формы и свойств, таких как литье, ковка и т. д.

Можно видеть, что концепция обработки прорвалась через традиционные методы обработки удаления с характеристиками накопления, роста, деформации и т. д., подчеркивая при этом обработку поверхности, образуя технологию обработки поверхности.

По сравнению с обработкой без чипа преимущества прецизионной обработки (резки) заключаются, прежде всего, в том, что она имеет как высокую скорость удаления материала, так и хорошую экономичность. Например, это так по сравнению с лазерной плазменной обработкой; это связано с тем, что в настоящее время этот процесс обеспечивает только большое количество энергии для достижения высокой скорости удаления материала; с другой стороны, все еще существуют проблемы, может ли обрабатываемая заготовка соответствовать требованиям точности размеров и формы. Обработка под давлением без чипа в основном используется для крупномасштабного производства и часто требует последующей резки для получения окончательной качественной формы заготовки. Таким образом, основным преимуществом механической (режущей) обработки является то, что заготовка может достигать высокой точности.

По сравнению с обработкой без чипа преимущества прецизионной обработки (резки) заключаются, прежде всего, в том, что она имеет как высокую скорость удаления материала, так и хорошую экономичность. Например, это так по сравнению с лазерной плазменной обработкой; это связано с тем, что в настоящее время этот процесс обеспечивает только большое количество энергии для достижения высокой скорости удаления материала; с другой стороны, все еще существуют проблемы, может ли обрабатываемая заготовка соответствовать требованиям точности размеров и формы. Обработка под давлением без чипа в основном используется для крупномасштабного производства и часто требует последующей резки для получения окончательной качественной формы заготовки. Таким образом, основным преимуществом механической (режущей) обработки является то, что заготовка может достигать высокой точности.

Precision machining "style =" font-family: равная линия; размер шрифта: 14px; white- space: normal; "> Обработка широко используется, особенно с тенденцией мелкосерийного производства, требования к точности формы и размеров заготовки становятся все выше и выше, открывая новое и более широкое поле для обработки. Использование токарных станков, естественно, требует различных процессов точения, но также следует отметить, что сверление, фрезерование, шлифование и режущие зубы могут быть централизованы в одном токарном станке для завершения (интеграция процесса), который является методом обработки композитного станка токарно-фрезерного обрабатывающего центра, разработанного в настоящее время.

Техническая сложность прецизионной обработки высока, факторов влияния много, сфера применения широка, интенсивность инвестиций высока, а индивидуальность продукта сильна. Его основное содержание включает в себя следующие пять аспектов:

Техническая сложность прецизионной обработки высока, факторов влияния много, сфера применения широка, интенсивность инвестиций высока, а индивидуальность продукта сильна. Его основное содержание включает в себя следующие пять аспектов:

1,1 Механизм обработки. В дополнение к точности традиционных методов обработки быстро развивались нетрадиционные методы обработки (специальная обработка). В настоящее время традиционные методы обработки в основном включают прецизионную резку алмазного инструмента, дисковое алмазное микропорошковое шлифование, прецизионное высокоскоростное шлифование и прецизионное шлифование абразивных лент; нетрадиционные методы обработки в основном включают высокоэнергетическую обработку пучком, такую как обработка электронным пучком, ионным пучком, лазерным пучком, электроразрядом, электрохимической обработкой, фотолитографией (травлением) и т. Д. И композитные методы обработки, такие как электролитическое шлифование, магнитное шлифование, полировка магнитной жидкостью и ультразвуковое хонингование, появились с композитными механизмами обработки. Исследование механизма обработки является теоретической основой и точкой роста новых технологий для точной и сверхточной обработки.

1,2 Материалы, подлежащие обработке. Материалы, подлежащие обработке с помощью точной обработки, имеют строгие требования к химическому составу, физико-механическим свойствам, химическим свойствам и обрабатываемости. Они должны быть однородными по текстуре, стабильными по производительности и свободными от макроскопических и микроскопических дефектов внутри и снаружи. Только обрабатываемые материалы, соответствующие требованиям производительности, могут достичь ожидаемых результатов точной обработки.

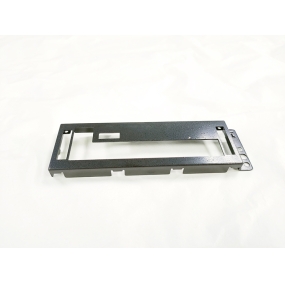

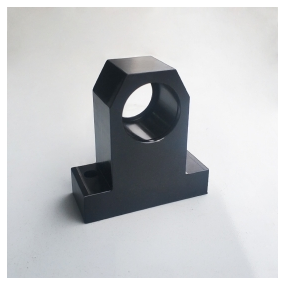

1,3 Технологическое оборудование и технологическое оборудование. Прецизионная обработка требует высокоточных, высокоточных, стабильных и автоматизированных станков, соответствующих алмазных инструментов, кубических инструментов нитрида бора, алмазных шлифовальных кругов, кубических шлифовальных кругов нитрида бора и соответствующих высокоточных приспособлений высокой жесткости и другого технологического оборудования для обеспечения качества обработки.

1,4 Обнаружение. Прецизионная обработка должна иметь соответствующую технологию обнаружения для формирования интеграции обработки и обнаружения. Существует три способа обнаружения точной обработки: автономное обнаружение, обнаружение на месте и обнаружение в режиме онлайн.

1,5 Рабочая среда. Прецизионная обработка требует работы в определенной среде для достижения технических параметров с точки зрения точности и качества поверхности. Условия рабочей среды в основном включают температуру, влажность, очистку, защиту от вибрации и другие требования, а также особые требования с точки зрения шума, света, статического электричества, электромагнетизма и излучения.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole