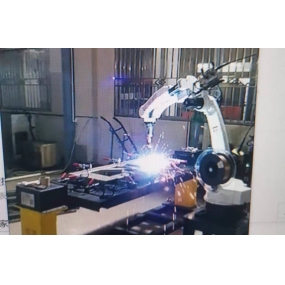

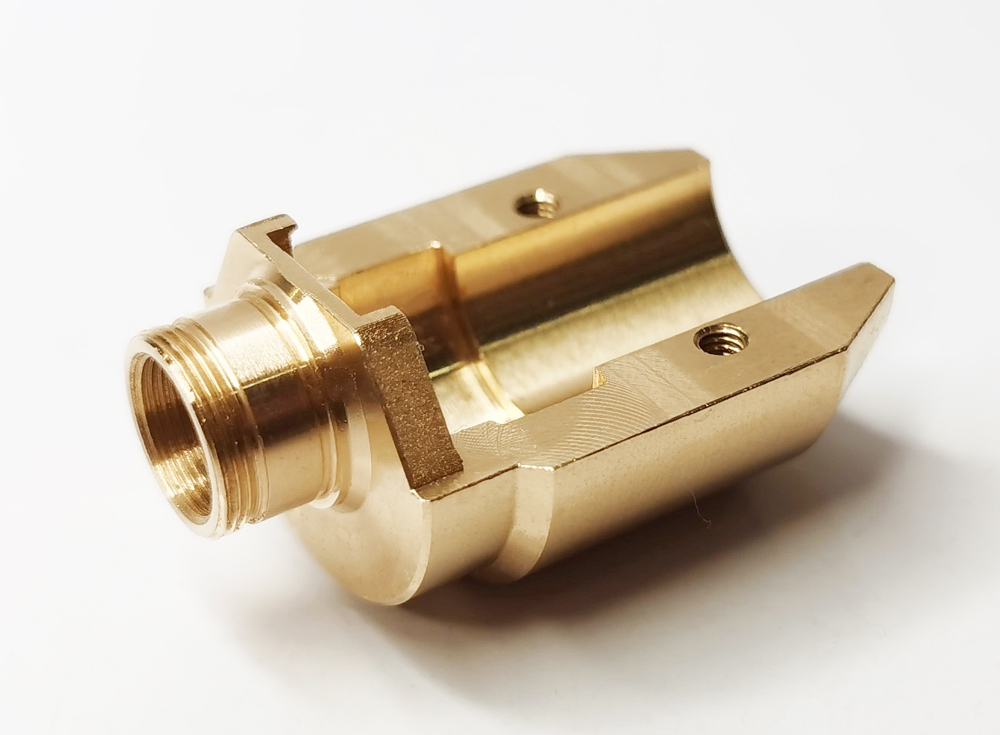

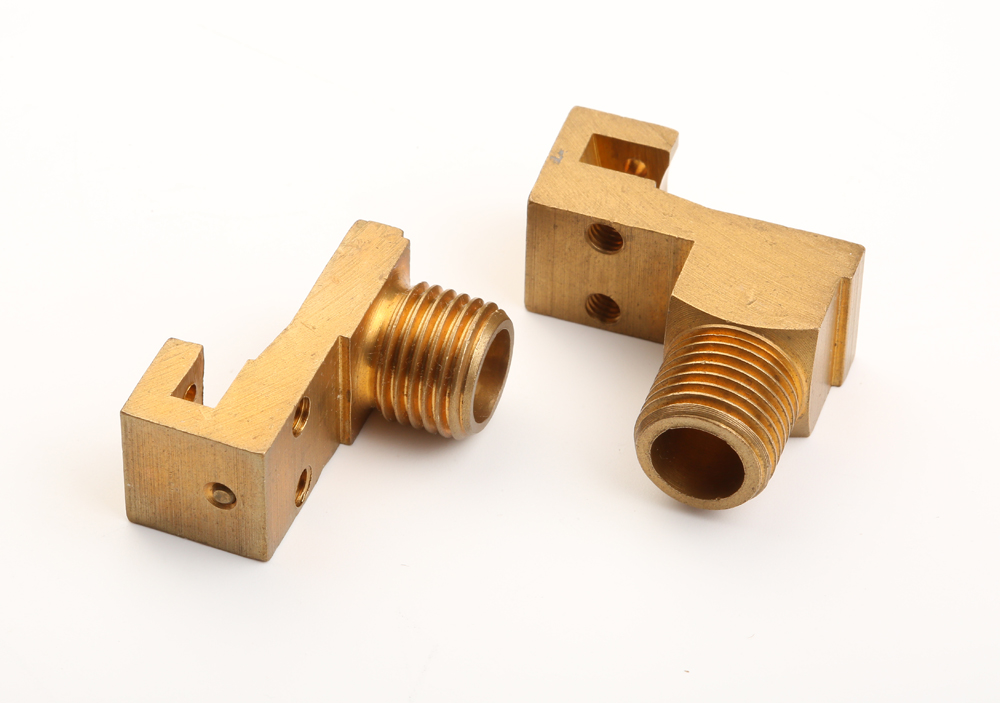

Ключом к удвоению эффективности обработки медных и алюминиевых деталей является инновационный дизайн автоматических токарных светильников, в основе которого лежит реализация "нулевого изменения" и "интеллектуальной самоадаптации". Ниже перечислены три основные технологии:

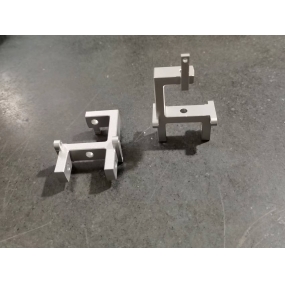

1. Пневматическая диафрагма быстро меняет структуру

Эластичная диафрагма используется для замены традиционной челюсти, а скорость зажима 0,8 секунды реализуется приводом давления воздуха. Диафрагма встроена в датчик давления, который может автоматически компенсировать деформацию заготовки и сократить традиционное время зажима на 75%. Он особенно подходит для характеристик легкой деформации медных и алюминиевых деталей, обеспечивая контроль параллельности обрабатываемой поверхности в пределах 0,02 мм.

2. Модульное приспособление комбинации

2. Модульное приспособление комбинации

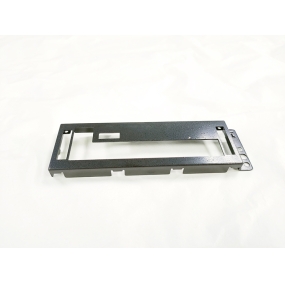

Основываясь на концепции дизайна "строительного блока", приспособление разбивается на стандартизированные компоненты, такие как матрица позиционирования, блок прессования и модуль поддержки. Через чип RFID для автоматической идентификации кода заготовки центральный контроллер автоматически вызывает соответствующую схему комбинации модулей для достижения сложной замены в течение 3 минут, что в 4 раза эффективнее, чем традиционные приспособления.

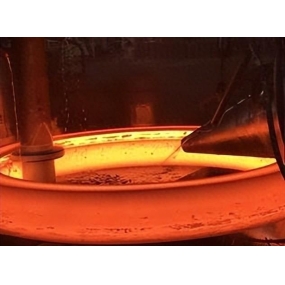

3. Адаптивная система тепловой компенсации

Ввиду большого коэффициента теплового расширения алюминия, микротермопара и датчик перемещения интегрированы в приспособление. Мониторинг изменений температуры в реальном времени во время обработки, автоматическая регулировка усилия зажима серводвигателем, динамическая компенсация термической деформации, так что точность размеров пакетной обработки стабильна на уровне 0,01 мм, а уровень лома снижается более чем на 80%.

После применения этого приспособления среднесуточная производственная мощность одного токарного автомата была увеличена с 800 штук до 1650 штук, а время замены сократилось до 1 / 5 от традиционного решения. Ключевым моментом является преобразование "пассивного зажима" в "активное интеллектуальное управление", чтобы коэффициент использования станков превысил 92%, а двойной скачок эффективности и точности был действительно реализован.

После применения этого приспособления среднесуточная производственная мощность одного токарного автомата была увеличена с 800 штук до 1650 штук, а время замены сократилось до 1 / 5 от традиционного решения. Ключевым моментом является преобразование "пассивного зажима" в "активное интеллектуальное управление", чтобы коэффициент использования станков превысил 92%, а двойной скачок эффективности и точности был действительно реализован.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole