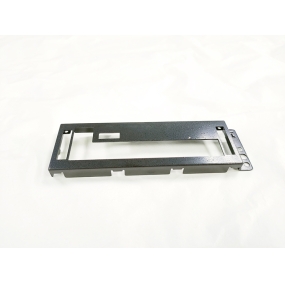

Обработката на листове е цялостен процес на студена работа за метални листове (обикновено под 6 мм), включително рязане, пробиване, огъване, заваряване, нитиране, формоване на мухъл и повърхностна обработка. Нейната забележима особеност е, че дебелината на една и съща част е последователна.

Метод на обработка на листове: Обработка на неплесен: Процесът на обработка на листове чрез оборудване като цифрово пробиване, лазерно рязане, машини за рязане, огъване, нитове машини и др. Обикновено се използва за производство на проби или производство на малки партиди, с високи разходи. Кратък цикъл на обработка и бърза реакция. Обработка на молд: Използвайки фиксирани форми за обработка на ламарина, обикновено има режещи форми и формоващи форми, използвани главно за масово производство с по-ниски разходи. Първоначалната цена на матрицата е висока и качеството на частите е гарантирано. Ранният цикъл на обработка е дълъг и цената на матрицата е висока. Процес на обработка на листове: рязане: цифрово пробиване, лазерно рязане, машина за рязане

Формоване - огъване, разтягане, пробиване: огъващи машини, пробиващи машини и др.

Друга обработка: нитиране, подслушване и др.

Заваряване: методът на свързване на ламарина

Повърхностна обработка: прахово пръскане, галванизиране, рисуване на тел, ситопечат и др.

Технология за обработка на листове - Основните методи за рязане на листове включват цифрово пробиване, лазерно рязане, машини за рязане и рязане на матрици. Понастоящем ЦПУ е често използван метод, а лазерното рязане се използва предимно на етапа на вземане на проби (или може да обработва и части от ламарина от неръждаема стомана), с високи разходи за обработка.

По-долу ще въведем основно рязането на ламарина с помощта на цифрово пробиване

Числата пробиване, известна още като машина за пробиване на кули с ЦПУ, може да се използва за рязане, пробиване, разтягане на отвори, валцуващи ребра, пробиване на щори и др.

Дебелината на машинно обработваемата ламарина с ЦПУ е:

Студеновалцувани и горещовалцувани плочи 4.0 мм

Алуминиева плоча 5.0 мм

Плочка от неръждаема стомана 2.0 мм

Има изискване за минимален размер за пробиване. Минималният размер на пробиването е свързан с формата на отвора, механичните свойства на материала и дебелината на материала. (Както е показано на фигурата по-долу)

2. Разстоянието и разстоянието на ръба на отворите за пробиване. Когато минималното разстояние между ръба на пробиване на частта и външния ръб на частта не е успоредно на външния ръб на частта, минималното разстояние не трябва да бъде по-малко от дебелината на материала t; Когато е успоредно, то не трябва да бъде по-малко от 1,5 т. (Както е показано на фигурата по-долу)

3.При разтягане на отвори, минималното разстояние между отвора за разтягане и ръба е 3Минималното разстояние между два отвора за разтягане е 6Минималното безопасно разстояние между отвора за разтягане и огъващия ръб (отвътре) е 3Това е дебелината на ламарината, е филето за огъване)

4.При пробиване на дупки в опънати и огънати части и дълбоко изтеглени части, трябва да се поддържа определено разстояние между стената на отвора и правата стена. (Както е показано на фигурата по-долу)

Технология за обработка на ламарина - Формирането на ламарина включва главно огъване и разтягане на ламарината.

1. Огъване на листове 1.1 Огъването на листове използва главно машини за огъване.

точността на обработка на сгъваемата машина;

Едно сгъване: +/- 0.1 мм

Полусгъване: +/- 0, 2 mm

Над 20% отстъпка: +/- 0.3 мм

Основният принцип на последователността на обработка на огъване е да се огъва отвътре навън и от малки до големи, Специалните форми трябва да се огъват първо, а предишният процес не трябва да влияе или да пречи на следващите процеси след формиране.

1.3 Общи форми на огъване на ножове:

Обикновени форми на V-жлебове:

1.4 Минимален радиус на огъване на огъваните части:

Когато материалът е огънат, външният слой се разтяга и вътрешният слой се компресира в заоблената област. Когато дебелината на материала е постоянна, колкото по-малък е вътрешният р, толкова по-тежко е напрежението и компресията на материала; Когато напрежението на опън на външния заоблен ъгъл надвишава крайната якост на материала, ще възникнат пукнатини и фрактури, поради което структурният дизайн на огъваните части трябва да избягва твърде малки радиуси на огъване на заоблените ъгли. Минималният радиус на огъване на често използвани материали в компанията е показан в таблицата по-долу.

Минимален радиус на огъване за огъвани части:

Радиусът на огъване се отнася до вътрешния радиус на огъваната част, а т е дебелината на стената на материала.

Височината на прав ръб на огъваната част е 1,5:

Като цяло минималната височина на прав ръб не трябва да бъде твърде малка, а минималното изискване за височина е:

Ако се изисква височината на прав ръб на огъваната част, първо увеличете височината на огъващия ръб и след това я обработете до необходимия размер след огъване; Или след обработка на плитки жлебове в зоната на деформация на огъване, извършвайте огъване.

1.6 Минимална височина на прав ръб на огъване с наклонен ъгъл на извития ръб:

Когато се огъва извита част с наклонен ръб, минималната височина на страната е: h=(2-4) t> 3 mm

1.7 Разстояние на ръба на отворите върху огънати части:

Разстояние на ръба на дупката: Първо пробийте дупката и след това го огъвайте, Позицията на дупката трябва да бъде извън зоната на деформация на огъване, за да се избегне деформация на дупката по време на огъване. Разстоянието от стената на отвора до извития ръб е показано в таблицата по-долу.

1.8 Процесен разрез за локално огъване:

Линията на огъване на огъваната част трябва да избягва позицията на внезапни промени в размера. При огъване на определен сегмент на ръба локално, за да се предотврати концентрацията на напрежение и напукване в остри ъгли, кривата на огъване може да бъде преместена на определено разстояние, за да се остави внезапната промяна в размера (фигура а), или може да се отвори процесен жлеб (фигура б), или може да се пробие процесен отвор (фигура в). Обърнете внимание на изискванията за размер в диаграмата: СР; Ширина на отвора kt; Дълбочина на отвора Lt+R+k/2.

1.9 Огъващите ръбове със скосени ръбове трябва да избягват зони на деформация:

1.10 Изисквания за проектиране на листови плисета (мъртви ръбове):

Дължината на мъртвия ръб на листови плисета е свързана с дебелината на материала. Както е показано на следващата фигура, минималната дължина на мъртвия ръб обикновено е L3.5t + R.

Сред тях е дебелината на стената на материала, а е минималният вътрешен радиус на огъване на предишния процес (както е показано вдясно на фигурата по-долу), преди ръбът да бъде убит.

1.11 Добавени са дупки за позициониране на процеса:

За да се гарантира точното позициониране на заготовката в матрицата и да се предотврати отклонението на заготовката по време на огъване, отворите за позициониране на процеса трябва да бъдат добавени предварително по време на проектирането, както е показано на следващата фигура. Особено за части, които са били огъвани многократно, процесните отвори трябва да се използват като позоваване на позициониране, за да се намалят кумулативните грешки и да се гарантира качеството на продукта.

При етикетирането на размерите на огъваните части трябва да се има предвид възможността за обработка:

Както е показано на горната фигура, а) първо пробиване и след това огъване, точността на размерите е лесна за гарантиране и обработката е удобна. б) Ако изискването за прецизност за размер е високо, е необходимо първо да се огъне и след това да се обработи дупката, което е неприятно за обработка.

Има много фактори, които влияят върху скобата на огъваните части, включително механичните свойства на материала, дебелината на стената, радиуса на огъване и положителното налягане по време на огъване. Колкото по-голямо е съотношението на вътрешния радиус на огъваната част към дебелината на плочата, толкова по-голямо е отскокът. Методът за потискане на отскока от гледна точка на дизайна, като отскока на огънати части, понастоящем се избягва главно от производителите по време на проектирането на мухъл чрез предприемане на определени мерки. В същото време подобряването на определени конструкции в дизайна може да намали ъгъла на скобата, както е показано на следната фигура: пресоването на армировъчни ребра в областта на огъване може не само да увеличи твърдостта на детайла, но и да помогне за потискане на скобата.

Разтягането на ламарина се извършва главно чрез ЦПУ или конвенционално пробиване, което изисква различни разтягащи удари или форми.

Формата на опъната част трябва да бъде възможно най-проста и симетрична и трябва да бъде оформена в едно разтягане колкото е възможно повече.

Частите, които изискват множество разтягания, трябва да позволяват възможни повърхностни следи по време на процеса на разтягане.

При условие за осигуряване на изискванията за монтаж, трябва да се позволи да се разтягат страничните стени с определен наклон.

2.1 Изисквания за радиуса на филето между дъното на опънатата част и правата стена:

Както е показано на фигурата по-долу, радиусът на филето между дъното на опънатата част и правата стена трябва да бъде по-голям от дебелината на плочата, т.е. r1t. За да се направи процеса на разтягане по-гладък, обикновено се взема р1= (3-5) и максималният радиус на филето трябва да бъде по-малък или равен на 8 пъти дебелината на плочата, която е р18т.

2.2 Радиус на закръгляване между фланеца и стената на опъната част

Радиусът на филето между фланеца и стената на опънатата част трябва да бъде по-голям от два пъти дебелината на плочата, т.е. За да се направи процесът на разтягане по-гладък, обикновено се взема и максималният радиус на фланеца трябва да бъде по-малък или равен на 8 пъти дебелината на плочата, т.е. (Вж. фигурата по-горе)

2.3 Диаметър на вътрешната кухина на кръгло опънати части

Вътрешният диаметър на кръглото разтягащо парче трябва да се приема като така че плочата за налягане да се притиска плътно, без да се набръчква по време на разтягане. (Вж. фигурата по-горе)

2.4 Радиус на закръгляване между съседните стени на правоъгълни опънати части

Радиусът на филето между съседните стени на правоъгълно опънато парче трябва да се вземе като За да се намали броят на разтягания, трябва да се вземе колкото е възможно повече, така че да може да се изтегли наведнъж.

Изисквания за размерната връзка между височината и диаметъра на 2,5 кръгла разтягаща се част без фланец по време на еднократно оформяне

При формиране на кръгла разтягаща се част без фланец едновременно, съотношението на височината H към диаметъра d трябва да бъде по-малко или равно на 0,4, т.е. H / d 0,4, както е показано на следващата фигура.

2.6 Промяна в дебелината на опънатия материал:

Дебелината на опънатия материал се променя поради различните нива на напрежение, приложено към всяка част. Като цяло, оригиналната дебелина се поддържа в центъра на дъното, материалът в заоблените ъгли на дъното става по-тънък, материалът близо до фланеца в горната част става по-дебел, а материалът около заоблените ъгли на правоъгълната опъната част става по-дебел.

2.7 Метод на маркиране на размерите на продукта на опънати части

При проектирането на разтегливи продукти размерите на чертежа на продукта трябва да бъдат ясно указани, за да се гарантира, че външните и вътрешните размери са гарантирани, а вътрешните и външните размери не могат да бъдат маркирани едновременно.

2.8 Метод за анотиране на допустимите отклонения на измерените части

Вътрешният радиус на вдлъбнатата изпъкнала дъга на опънатата част и допустимото отклонение на размерите на височината на цилиндричната опъната част, образувано едновременно, са двустранни симетрични отклонения с стойност на отклонение от половината от абсолютната стойност на допустимото отклонение за точност на ниво 16 на националния стандарт (GB), и са номерирани.

3.Друго формоване на ламарина: Подсилване на ребра - Престискване на ребра върху плоски метални части помага за увеличаване на структурната твърдост.

Ловери - Ловерите често се използват върху различни корпуси или корпуси за осигуряване на вентилация и разсейване на топлината.

Фланец на отвора (разтягащ отвор) - използва се за обработка на резби или увеличаване на твърдостта на отвора на отвора.

3.1 Подкрепление:

Избор на конструкция и размер на подсилване

Максималните размери за изпъкнало разстояние и разстояние на изпъкнало ръбове се избират съгласно таблицата по-долу.

3.2 Тъмбъри

Методът за формиране на щори е да се разреже материала с помощта на един ръб на изпъкналата матрица, докато останалите части на изпъкналата матрица едновременно разтягат и деформират материала, образувайки вълнообразна форма с един страничен отвор.

Типичната структура на решетката е показана на следната фигура

Изискване за размер на осветителя: a4t; b6t;h5t;L24t;r0.5t。

3.3 Фланецови отвори (разтягащи отвори)

Има много форми на фланец на отвори, а общата е да се обработва фланец на вътрешния отвор на резби.

Технология за обработка на листове - нитиране на други обработени аксесоари за листове, като нитове гайки, нитове болтове, нитове водещи колони и др.

2. Почукване на резбовани отвори върху ламарина.

Дебелина на ламарината t< В 1,5 часа използвайте чукане с обърнат ръб. Когато дебелината на ламарината е t1.5, може да се използва директно потупване.

Технология за обработка на листове - При заваряване при проектирането на заваръчни конструкции от ламарина, тя трябва да бъде изпълнена, за да "симетрично подреди заваръчните заварки и точките на заваряване и да се избегне пресичане, агрегация и припокриване.Вторичните заваръчни и точките на заваряване могат да бъдат прекъснати, а основните заварки и точките на заваряване трябва да бъдат свързани."

Заваряването, често използвано в ламарина, включва дъгово заваряване, съпротивление и др.

Трябва да има достатъчно пространство за заваряване между дъгово заварена ламарина и максималната пролука за заваряване трябва да бъде между 0,5 и 0,8 Заваръчният шев трябва да бъде равномерен и плосък.

2.Заваръчната повърхност на съпротивлението заваряване трябва да бъде плоска, без бръчки, отскок и т.н.

Размерите на съпротивлението на заваряване са показани в таблицата по-долу:

Разстояние между съпротивлението на спойките

В практически приложения, при заваряване на малки части, данните в таблицата по-долу могат да бъдат посочени.

При заваряване на големи части разстоянието между точките може да бъде подходящо увеличено, обикновено не по-малко от 40-50 За несегнати части разстоянието между точките на заваряване може да бъде увеличено до 70-80 мм.

Дебелина на плочата Ако плочата е комбинация от различни дебелини, изберете според най-тънката плоча.

Брой слоеве и съотношение на дебелината на материала на съпротивлението за заваряване на ламарина

Листовата ламарина за точково заваряване на съпротивление обикновено е 2 слоя, с максимум 3 слоя, Съотношението на дебелината на всеки слой на заварената става трябва да бъде между 1/3 и 3.

Ако е необходимо заваряване на трислойна плоча, първо трябва да се провери съотношението на дебелината на материала. Ако това е разумно, може да се извърши заваряване. Ако това не е разумно, трябва да се вземат предвид процесните отвори или процесните вдлъбнатини. За двуслойно заваряване точките на заваряване трябва да бъдат подредени.

Технология за обработка на ламарина - Методи на свързване: Това основно въвежда методите на свързване на ламарина по време на обработката, включително нитиране на нитове, заваряване (както е споменато по-горе), нитиране на отвори и нитиране.

Нитоване с нит: Този тип нит обикновено се нарича изтеглящ нит, който включва нитиране на две парчета ламарина заедно чрез изтеглящ нит Общите форми на нитиране са показани на фигурата:

2. заваряване (както беше споменато по-рано) 3. чертеж и нитинг: Една част е отвор за изтегляне, а другата част е отвор, който е направен в неразделно свързващо тяло чрез нитиране.

Превъзходство: Отворът за извличане и съответният му отвор за потъване имат функция за позициониране. Якостта на нитиране е висока, а ефективността на нитиране чрез форми също е сравнително висока.

4. нитиране: Натиснете свързаната част в вдлъбнатата матрица чрез проста изпъкнала матрица. Под допълнително налягане материалът вътре в вдлъбнатата матрица тече навън. Резултатът е кръгла точка на свързване без никакви ръбове или резби, което не влияе върху устойчивостта на корозия. Дори при плочи със слой боя или спрей върху повърхността оригиналните характеристики на ръжда и устойчивост на корозия могат да бъдат запазени, тъй като покритието и слоят боя също могат да запазят оригиналните характеристики на ръжда и устойчивост на корозия, тъй като покритието и слоят боя също се деформират и текат заедно. Материалът се изстисква от двете страни и в плочата до вдлъбнатата форма, образувайки точки за свързване. Както е показано на следната фигура:

Технология за обработка на ламарина - Повърхностната обработка може да осигури антикорозионна защита и декоративни ефекти върху повърхността на ламарина. Общите повърхностни обработки за ламарина включват прахово пръскане, електропоцинковане, горещо поцинковане, повърхностно окисляване, повърхностно рисуване, ситопечат и др.

Преди повърхностна обработка на ламарина, петна от масло, ръжда, заваръчна шлака и др. трябва да бъдат отстранени от повърхността на ламарината.

Прахово пръскане: Има два вида повърхностно пръскане за ламарина: течна и прахова боя.Обикновено използваният е прахова боя.Чрез пръскане на прах, електростатична адсорбция, високотемпературно печене и други методи, върху повърхността на ламарината се пръска слой от различни цветове боя, за да се разкраси външния вид и да се увеличи антикорозионната ефективност на материала. Това е често използван метод за повърхностна обработка.

Забележка: Може да има някаква цветова разлика в цветовете, напръскани от различни производители, така че ламарина от един и същ цвят на същото оборудване трябва да се пръска от един и същ производител колкото е възможно повече.

Поцинковането на повърхността на поцинкована и горещо поцинкована ламарина е често използван метод за повърхностна антикорозионна обработка и може да играе определена роля за разкрасяване на външния вид. Поцинковането може да бъде разделено на електропоцинковане и горещо поцинковане.

Появата на електропоцинковане е сравнително ярка и плоска, с тънък поцинкован слой, който често се използва.

Цинковото покритие с горещо потапяне е по-дебело и може да произведе слой от желязна цинкова сплав, който има по-силна устойчивост на корозия от електропоцинковането.

3. Повърхностно окисляване: Това основно въвежда повърхностното анодизиране на алуминий и алуминиеви сплави.

Повърхностното анодизиране на алуминий и алуминиеви сплави може да бъде окислено в различни цветове, осигурявайки както защитни, така и декоративни ефекти. В същото време върху повърхността на материала може да се образува аноден оксиден филм, който има висока твърдост и износоустойчивост, както и добри електрически изолационни и топлоизолационни свойства.

4. Повърхностно теглене на тел: Поставете материала между горните и долните ролки на машината за теглене на тел, с пясъчен колан, прикрепен към ролките.Задвижван от мотор, материалът преминава през горните и долните пясъчни колани, оставяйки следи по повърхността на материала.Дебелината на маркировките варира в зависимост от вида пясъчен колан и основната им функция е да разкрасяват външния вид. Методът на повърхностна обработка на теглене на тел обикновено се счита за алуминиеви материали.

5. Ситопечатът е процес на отпечатване на различни маркировки върху повърхността на материалите. Обикновено има два метода: плосък ситопечат и трансферен печат. Плоскопечатът се използва главно върху общи плоски повърхности, но ако има по-дълбоки ями, е необходим трансферен печат.

Коприненият ситопечат изисква копринена форма.

Референтно приспособление за точност на обработката на листове:

Допустими отклонения на размерите за щамповани части

Допустимост на ъгъла на щамповане на части

Запечатани части - Ограничаващи отклонения без указани допустими отклонения

Подпечатани части - Форма и позиция без указани допустими отклонения

Способността на често използваното оборудване за обработка на ламарина и обхвата на обработка на общо оборудване за ламарина

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole