Изборът на режещи инструменти и инструменти е едно от важните съдържание в технологията за обработка с ЦПУ, което не само засяга ефективността на обработка на машинния инструмент, но и пряко засяга качеството на машинната обработка. В сравнение с традиционните методи за обработка, машинната обработка с ЦПУ има по-високи изисквания за режещи инструменти и инструменти. Не само изисква висока точност, добра твърдост и издръжливост, но също така изисква стабилен размер и удобна инсталация и настройка.

Материали на инструмента за обработка с ЦПУ 1. Високоскоростна стомана

Високоскоростна стомана, известна също като предна стомана или бяла стомана. Това е легирана стомана, съдържаща елементи като волфрам (Мо), молибден (Мо), хром (Ванадий (В), кобалт (Ко) и др. Той е разделен на две основни серии волфрам и молибден и е традиционен инструмент материал. Твърдостта на стайната температура е 62-65и термичната му твърдост може да бъде увеличена до 500-600 ℃. След утоляване деформацията е малка, лесна за заточване и може да бъде кована и нарязана. Той може да се използва не само за производство на свредла и фрезови машини, но и за производство на сложни режещи инструменти като зъбни машини и формовъчни фрезови машини. Въпреки това, поради ниската си допустима скорост на рязане (50 м / мин), той се използва предимно за нискоскоростна обработка на машини с ЦПУ. Обикновената високоскоростна стомана е представена от W18Cr4V.

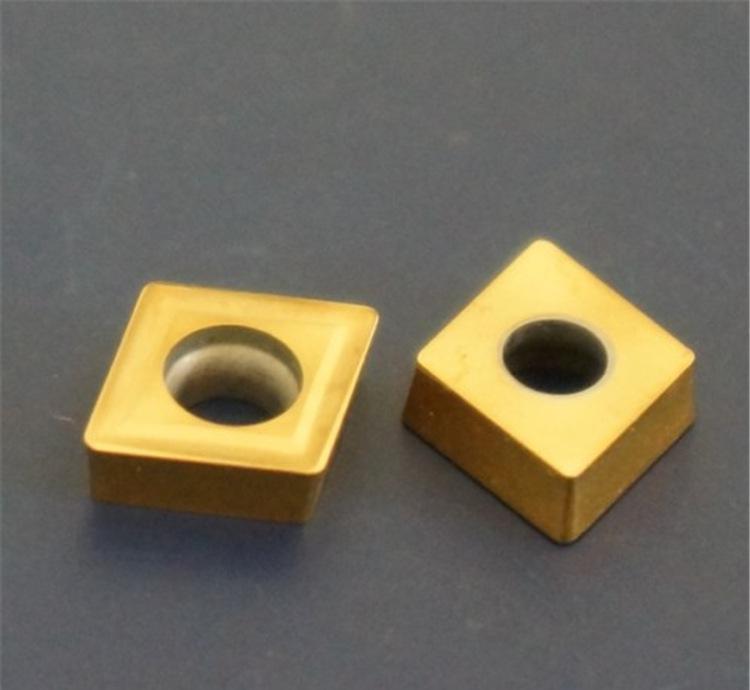

2. Твърда сплав

Твърдата сплав е прах металургичен продукт, изработен от карбиди (и т.н.) с висока твърдост и точка на топене, като се използват като свързващи вещества. Твърдостта на стайната температура може да достигне 74-82и и може да издържи на високи температури, вариращи от 800 ℃ до 1000 ℃. Поради ниските си производствени разходи, той може да покаже отлична производителност на рязане при средна скорост (150 м / мин) и рязане с висока мощност, което го прави най-широко използваният инструмент материал в машинната обработка с ЦПУ. Но неговата якост на удар и якост на огъване са много по-ниски от тези на високоскоростната стомана, така че рядко се превръща в интегрални инструменти за рязане. При практическа употреба блоковете за рязане от твърда сплав обикновено се фиксират върху режещото тяло чрез заваряване или механично затягане. Често използваните твърди сплави включват сплави от волфрам кобалт (YG) (YG8, YG6, YG3), сплави от волфрам титан (YT) (YT5, YT15, YT30) и сплави от волфрам титан тантал (ниобий) (YW) (YW1, YW2).

3. Твърда сплав с покритие

Покритите инструменти от твърда сплав се изработват чрез покритие на един или повече слоя износоустойчиви инструменти с добра якост Дебелината на покритието варира от 2 мм до 18 мм. Покритията обикновено имат две функции: от една страна, те имат много по-нисък коефициент на топлопроводимост от субстрата на инструмента и материала на детайла, отслабвайки топлинния ефект на субстрата на инструмента; От друга страна, тя може ефективно да подобри триенето и адхезията по време на процеса на рязане, намалявайки генерирането на топлина на рязане. ТиН има ниски характеристики на триене, което може да намали загубата на покритие тъкан. Може да намали износването на задната повърхност на рязане. Покритието има по-висока твърдост. Покритието има отличен топлоизолационен ефект. В сравнение с инструментите за рязане с твърда сплав, инструментите за рязане с твърда сплав с покритие значително се подобряват по отношение на якост, твърдост и устойчивост на износване. За рязане на детайли с твърдост 45-55твърди сплави с ниско покритие могат да постигнат високоскоростно рязане. През последните години някои производители разчитаха на подобряване на материалите за покритие и пропорциите, което значително подобри свойствата на покритите режещи инструменти.

4. Керамични материали

Керамиката е един от материалите за режещи инструменти, който се развива бързо и става все по-широко използван през последните 20 години. В близко бъдеще керамиката може да доведе до трета революция в машинната обработка на рязане, след високоскоростната стомана и твърдите сплави.

Керамичните инструменти за рязане имат предимства като висока твърдост (91-95висока якост (якост на огъване 750добра устойчивост на износване, добра химическа стабилност, добра устойчивост на лепило, нисък коефициент на триене и ниска цена. Не само това, керамичните инструменти за рязане също имат висока висока температура твърдост, достигайки 80при 1200 ℃. Когато се използват нормално, керамичните инструменти за рязане имат изключително дълъг живот, а скоростта на рязане може да се увеличи с 2-5 пъти в сравнение с инструментите за рязане от твърда сплав. Те са особено подходящи за обработка на материали с висока твърдост, прецизна обработка и високоскоростна обработка. Те могат да обработват различни видове закалена стомана и закалено чугун с твърдост до 60 С. Обикновено се използва керамика на основата на алуминиев диоксид, керамика на основата на силициев нитрид и метална керамика. При условия на високоскоростно рязане режещият ръб обикновено не претърпява пластмасова деформация, но неговата якост и издръжливост са по-ниски. В допълнение към високата термична твърдост, керамиката на основата на силициев нитрид също има добра издръжливост. В сравнение с керамиката на основата на силициев оксид недостатъкът му е, че е склонна към високотемпературна дифузия по време на обработка на стомана, което засилва износването на инструмента. Керамичните инструменти на основата на силициев нитрид се използват главно за периодично струговане и фрезоване на сив чугун. Металът е инструмент материал на базата на карбиди, подобен на твърдите сплави, но с по-нисък афинитет, добро триене и по-добра устойчивост на износване.Той може да издържи на по-високи температури на рязане в сравнение с конвенционалните твърди сплави, но няма устойчивост на удар, здравина по време на тежка обработка и здравина при ниски скорости и високи скорости на подаване на твърди сплави. През последните години, чрез обширни изследвания, подобрения и приемане на нови производствени процеси, якостта на огъване и издръжливостта на керамичните материали са значително подобрени.Например новата метална керамична серия разработена от фирма в Япония и серията от метални керамични остриета и серията покрити метални керамични остриета, разработена от Швеция, имат значително по-висока якост на огъване и износоустойчивост от обикновената метална керамика, което значително разширява обхвата на приложение на керамичните материали.

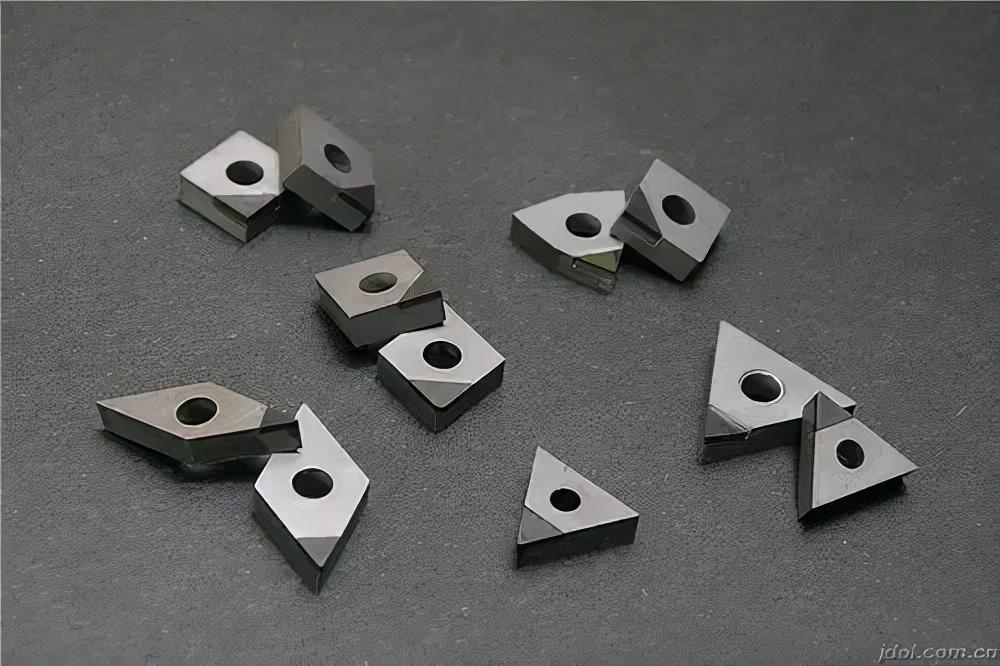

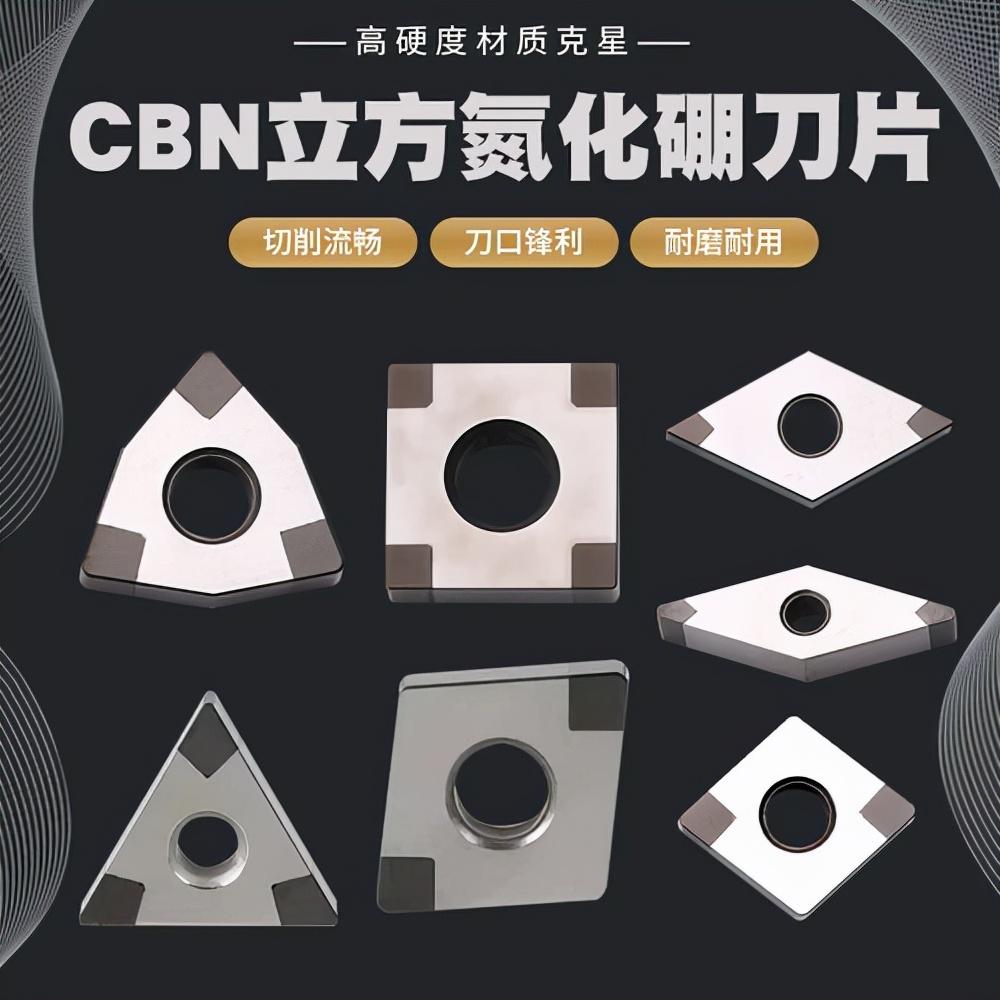

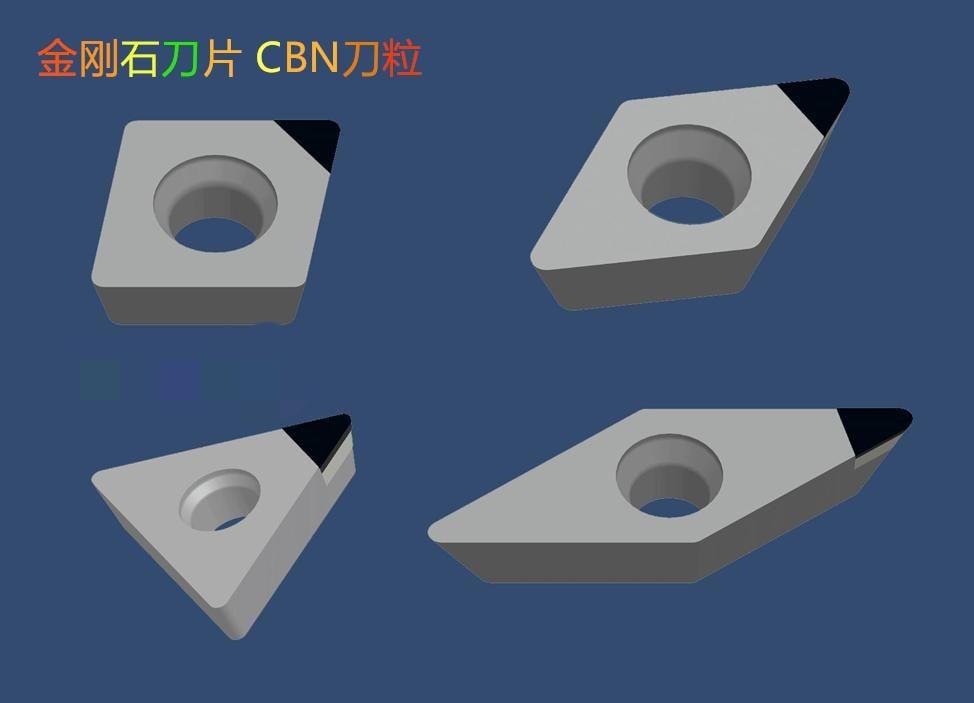

5. Кубичен борен нитрид (CBN)

Това е изкуствено синтезиран материал с висока твърдост, с твърдост до 7300-9000Неговата твърдост и устойчивост на износване са на второ място само от диаманта и има отлична твърдост при висока температура. В сравнение с керамичните инструменти за рязане, неговата топлоустойчивост и химическа стабилност са малко по-лоши, но неговата якост на удар и антисмачкване са по-добри.

Той се използва широко за рязане на закалена стомана (над 50перлитно сив чугун, охладен чугун и високотемпературни сплави. В сравнение с инструментите за рязане от твърда сплав, скоростта на рязане може да бъде увеличена с порядък на величина. Инструментите за рязане с високо съдържание имат висока твърдост, добра износоустойчивост, висока якост на натиск и добра якост на удар, но недостатъците им са лоша термична стабилност и ниска химическа инертност, което ги прави подходящи за рязане на топлоустойчиви сплави, чугун и синтеровани метали на желязна основа. Съдържанието на частици в композитните режещи инструменти е относително ниско, а керамиката се използва като свързващи вещества, което води до по-ниска твърдост, но това компенсира лошата термична стабилност и ниската химическа инертност на ПКБН с високо съдържание, което го прави подходящ за рязане на закалена стомана. В областта на приложение на рязане на сив чугун и охладена стомана, керамични режещи инструменти и режещи инструменти са на разположение за едновременен избор. При сухо рязане на закалена стомана, цената за използване на керамика е по-ниска от тази на материалите, тъй като керамичните инструменти за рязане имат добра термична и химическа стабилност, но те не са толкова здрави и твърди, колкото режещите инструменти. Керамичните режещи инструменти са по-добър избор при рязане на детайли с твърдост под 60 и малки скорости на подаване. Инструментите за рязане са подходящи за ситуации, при които твърдостта на детайла е по-висока от 60 особено за автоматизирана и прецизна обработка.

6. Поликристален диамант (PCD)

Като най-твърдият инструмент за рязане материал, той има твърдост до 10000 и най-добра устойчивост на износване. Той може да обработва меки цветни метални материали с висока скорост (1000 м / мин) и прецизност. Въпреки това, той е чувствителен на удар, лесен за счупване и има силен афинитет към желязото в черните метали, което лесно може да предизвика химически реакции. Като цяло, той може да се използва само за обработка на цветни части, като цветни метали и техните сплави, стъклени влакна, инженерна керамика и твърди сплави, които са изключително твърди материали.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque