Ема Технологии Ко ООД е един от водещите професионални производители на прецизни метални части в Китай, създадена през 2006 г. Тя извършва основно бизнес като обработващи части с ЦПУ, метални щамповащи части и обработка на листове.

Металното щамповане е метод за обработка на метал, който е изграден въз основа на пластмасова деформация на метала, използва форми и щамповащо оборудване за прилагане на налягане върху ламарината, причинявайки пластмасова деформация или отделяне на ламарината, като по този начин получава части (щамповани части) с определена форма, размер и производителност. Технологията за щамповане играе важна роля в производствения процес на автомобилните каросерии.

Металното щамповане може да се използва за обработка на плитки вдлъбнати метални форми, а изискванията за обработка на формове са относително високи и този процес е подходящ само за мащабно производство. Този процес има висока прецизност в обработката и няма значителна промяна в дебелината на материала. Когато съотношението между дълбочина и диаметър намалява, процесът на обработка е много подобен на дълбокото изтегляне и нито един от тези процеси на обработка значително намалява дебелината на материала.

Масовото производство на части изисква цялостното използване на множество процеси на формоване и рязане въз основа на прогресивни инструменти. Серия от форми са от съществено значение за бързата обработка. По време на процеса на обработка на частите понякога е необходимо да се извърши втора операция върху предварително формираните части. Някои части могат да изискват 5 или повече операции, което отразява количеството на процесите. Този процес може да обработва метални листове в цилиндрични, конични и полусферични форми. Честата комбинация от щамповане и пресоване в процеса дава на целия дизайн широк спектър от възможности за избор, като например при обработка на ръбове на фланеца, асиметрични колела и форми с перфорации, отличителните черти на този процес са видни.

Техническо описание

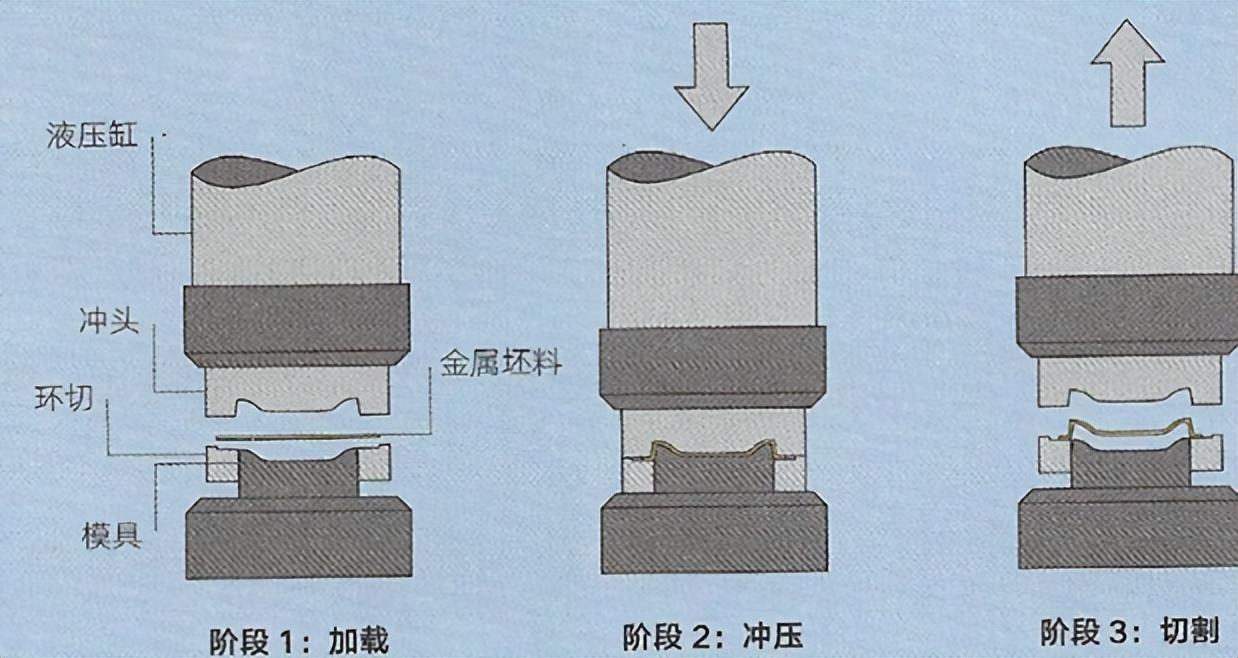

Металното щамповане е специфичен процес, извършван върху пробиваща машина, който прехвърля мощност към пробиващата машина чрез хидравличен цилиндър или механично устройство (като напр. преса). Като цяло хидравлични цилиндри се избират, защото те имат равномерно налягане през целия цикъл на щамповане, а тези, които използват механични устройства, също имат място в металообработващата промишленост.

Пробивачите и формовете са специализирани и обикновено извършват само една операция на формоване или пробиване. При работа металните заготовки обикновено се натоварват на работната маса. След това затегнете удара и завършите процеса на формиране на частта с един ход.

След като формоването е завършено, стриптийзьорът се движи нагоре и изхвърля частта, в която точка частта се отстранява. Понякога формирането на части е непрекъснат процес, а след обработката също трябва да премине през процес на щамповане. Това е широко известно като непрекъсната обработка на мухъл и процес на формиране.

При тези условия на обработка обработените метални части се прехвърлят на следващия етап от обработка на работната маса. Този процес може да се управлява ръчно или чрез трансферни релси. Повечето системи са автоматизирани и поддържат високи скорости за обработка. Следващата стъпка може да включва обработка на налягане, щамповане, къдряване или друга вторична обработка.

Типичното приложение на обработката на щамповане е много обширно. По-голямата част от мащабните процеси за обработка на метали в автомобилната индустрия са щамповане или екструдиране, включително каросерии на автомобили, облицовки на врати и облицовки.

Този процес се използва за обработка на метални тела на камери, мобилни телефони, корпуси на телевизори, домакински уреди и плейъри. Кухненско и офис оборудване, инструменти и ножове също използват този процес. Външната форма и вътрешната структура на частите могат да бъдат обработени с помощта на този процес.

Малкото партидно производство на части, използвайки свързани процеси, се постига чрез обработка на листове, предене на метали или огъване на формоване. Тези процеси могат да произвеждат форми, подобни на металното щамповане, но изискват сравнително високи трудови умения.

Въпреки че процесите на щамповане и дълбоко изтегляне са сходни, все още има значителни разлики. Когато дълбочината на частта е по-голяма от 1/2 от диаметъра, частта трябва да бъде удължена, за да се намали дебелината на стената. Това изисква постепенно и бавно действие, за да се избегне прекомерно разтягане и разкъсване на материала.

Суперпластичното формоване може да използва прости операции за производство на по-големи и по-дълбоки части. Тази обработка обаче е ограничена до алуминий, магнезий и титан, тъй като изисква материалът да има свръхпластичност.

Металните профили, образувани чрез качеството на обработка, съчетават пластичността и якостта на металните материали на частите, подобрявайки твърдостта и яркостта.

Ако изискванията за повърхностен ефект не са особено строги, частите трябва само да бъдат леко обработени с резби след деформация. Пясъчният блясък се използва за намаляване на грапавостта на повърхността. Частите могат да бъдат допълнително обработени чрез пръскане на прах, боядисване или галванизиране.

Това са методи за бързо и точно производство на плитки вдлъбнати форми с помощта на ламарина. Кръгове, квадрати и многоъгълници могат да използват този процес.

Тънките стени части могат да подобрят здравината на частите чрез добавяне на ребра и това може да намали теглото и разходите за обработка. Изборът на подходяща матрица може да обработва профили с композитни криви и сложни повърхности. Подобен процес за завършване на тази работа е обработката на листове, но изисква висококвалифицирани работници. Меки форми могат да се прилагат за обработка на листове и метално щамповане. Една страна на тази матрица е изработена от твърда гума, която може да приложи достатъчно налягане, за да образува метална заготовка върху удара.

Дизайнерски съображения: печатането се извършва на вертикална ос. Ето защо вдлъбнатият ъгъл се образува във второто щамповане. Вторичното щамповане включва деформация на налягането, удължаване на рязането и къдряване.

Първата операция по щамповане може да намали диаметъра на дефектния материал само с 30%. Непрекъсната работа може да намали диаметъра с 20%. Това означава, че обработката на някои части изисква определен брой непрекъснато щамповане.

В технологията за дълбоко изтегляне процесът често е ограничен от капацитета на обработка на машината.Размерът на машинното легло определя размера на заготовката, а ходът определя дължината на разтягане. Цикълът на обработка се определя от хода и сложността на частите.

Дебелината на щампованата неръждаема стомана варира от 0,4 до 2 мм и е възможно да се обработват до 6 мм дебели плочи, но тя ще бъде повлияна от формата и формата.

Много метални листове, като въглеродна стомана, неръждаема стомана, алуминий, магнезий, купа, мед, месинг и цинк, могат да бъдат обработени с помощта на този процес.

Разходите за обработка са сравнително високи поради необходимостта от метални форми с висока якост по време на обработката. Полутвърдите гумени форми имат по-ниски разходи, но все пак изискват едностранни метални инструменти и са подходящи само за производство на малки партиди.

Цикълът на обработка е много кратък и 1 до 100 части могат да бъдат обработени в рамките на 1 минута. Подмяната и настройването на формове изисква известно време.

Разходите за труд са сравнително ниски поради високата степен на автоматизация. Полирането и полирането значително ще увеличат разходите за труд.

Всички отпадъчни материали могат да бъдат рециклирани поради въздействието върху околната среда. Трайни предмети могат да бъдат произведени с помощта на технология за печатане на метал.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque