При машинната обработка на резби как да се определят параметрите на рязане на резби вероятно е избран от много оператори на фронтовата линия въз основа на опита. Безспорно е, че практикуващите могат постепенно да изследват и намират параметри на рязане, които са в съответствие с действителното производство на предприятията чрез внимателно наблюдение с течение на времето.Въпреки това, за повечето практикуващи е необходимо допълнително да овладеят някои емпирични формули за рязане на резби, за да се вземат бързо предпазните мерки при обработката на рязане на резби.

Помислете за това, в целия процес на обработка с ЦПУ обработката на резба е най-сложната и включва най-много формули. Например, каква е ширината на инструмента за рязане на слотове, който трябва да бъде избран за обработка на режещия жлеб на резбата? Как да изчислим основния диаметър, малкия диаметър и диаметъра на наклона във външните нишки? Колко вътрешни сондажи са пробити? Каква е скоростта на шпиндела на резбата, която трябва да се вземе? Как трябва да се обработват леви и многорезбови резби? Колко пъти се подава резбата и каква е радиалната скорост на подаване за всеки инструмент?

За някои практикуващи те може да са много познати, но за начинаещи, намират ли го за сложно? Съществува ли и това, че се обработва само въз основа на опита на учителя-майстор? Целта на написването на тази статия е да изброя и обобщя съответните знания за обикновените триъгълни външни резби в машинната обработка с ЦПУ.

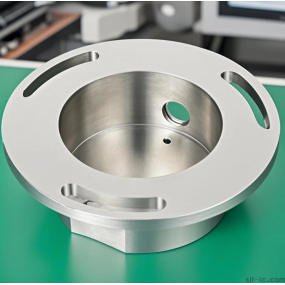

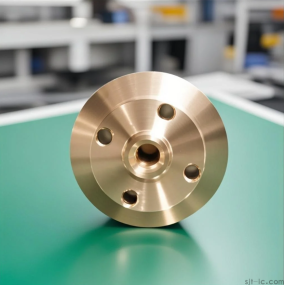

Обработка на нишки

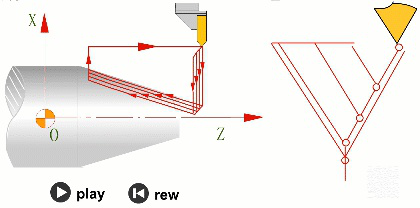

От графиката може да се види, че резачът на резбата е ходил общо 4 пъти, а радиалната скорост на подаване постепенно намалява. Колко намалява всеки път? Ако резачката трябва да работи 3 пъти, 5 пъти и т.н., колко радиално подаване трябва да се вземе за всяко движение? Това е важна тема за обсъждане днес!

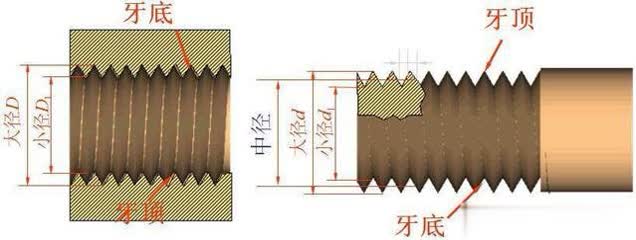

Основни параметри на нишките

При действителната обработка външният диаметър на всяка действителна режеща резба е различен. За пластмасови материали, минимален диаметър d2=d-2Н=d-2Х0.65 (0.54) Р, където 0.65 представлява емпиричния коефициент; Максималната скорост на резбования шпиндел е 1200, а 80 е факторът на безопасност, който също е емпирична формула; Скоростта на подаване е f=p за единична нишка и f=S за множество нишки. Горепосочените са най-основните, но ще се съсредоточа върху обяснението на броя на преминаванията и скоростта на подаване за всяка нишка.

При обработката на резба, когато скоростта на подаване непрекъснато намалява, има и формула за изчисляване на скоростта на подаване на всеки път на рязане, както следва

Ос представлява радиалната скорост на подаване всеки път, n представлява броя на преминаванията на инструмента, а j представлява броя на преминаванията на инструмента на един ход. Първият ход е 0.3, последван от 1, 2, 3..., в зависимост от броя на извършените разрези.

Например, за външни резби с стъпка 1,5 мм, обща дълбочина на резбата ап 0,94 мм и 6 преминавания на инструмента, скоростта на подаване за всеки преминаване се изчислява, както следва

Първо рязане: a1=0,94/50,3=0,23 мм;

Второто рязане: а2=0.94/51=0.42мм, със скорост на подаване 0.42-0.23=0.19мм;

Третото рязане: а3=0.94/52=0.59мм, със скорост на подаване 0.59-0.42=0.17мм;

Четвъртото рязане: а4=0.94/53=0.73мм, със скорост на подаване 0.73-0.59=0.14мм;

Петото рязане: а5=0.94/54=0.84мм, със скорост на подаване 0.84-0.73=0.11мм;

Шесто рязане: с скорост на подаване 0.94-0.84=0.10 мм;

За професионалисти, които често включват обработка на нишки, се препоръчва да овладеете горните формули.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque