Легираната стомана със съдържание на хром над 12% или съдържание на никел над 8% обикновено се нарича неръждаема стомана. Този тип стомана има постоянна устойчивост на корозия във въздуха или корозивните среди и показва висока якост при високи температури (> 450С).

характеристики

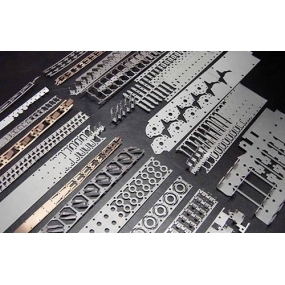

Неръждаемата стомана има характеристики като устойчивост на корозия, устойчивост на лющене, киселинна устойчивост, устойчивост на удар и издръжливост в широк температурен диапазон. Въз основа на околната среда, ние можем да предоставим различни категории и повърхностни покрития, което прави тези части идеален избор за много приложения. Хромът в стоманата може да образува груб, невидим и устойчив на корозия хромооксиден филм върху повърхността на стоманата. Ако материалът е механично или химически повреден, филмът ще се поправи сам (приемайки наличието на кислород). В допълнение, неговата 100% рециклируемост осигурява нов начин неръждаемата стомана да се използва като екологично чист материал. Ето защо, той се използва широко в тежката промишленост, леката промишленост, индустрията за ежедневни нужди и индустрията за декорация на сгради.

Неръждаема стомана

Неръждаемата стомана обикновено се разделя на пет различни категории. Всеки елемент се идентифицира от сплавни елементи, които засягат неговата микроструктура и съответно се назовават. Това е аустенит.

аустенитна неръждаема стомана

Аустенитната неръждаема стомана е най-често използваният вид неръждаема стомана и е немагнитна. Най-често срещаната аустенитна сплав е желязна хромова никелова стомана, обикновено наричана серия 300. Основно добавяне на хром (около 18% -30%) и никел (около 6% -20%). Благодарение на високото си съдържание на хром и никел, аустенитната неръждаема стомана е най-устойчива на корозия сред групите от неръждаема стомана. Той има отлични механични свойства, защото може да поддържа здравина дори при високи температури, лесно се поддържа и има добра формоваемост. Те могат да бъдат студено обработени, но не и термично обработени. Обикновено се използва за производство на валове, клапани, болтове, втулки, гайки, аксесоари за самолети, пивоварно оборудване и нискотемпературни контейнери.

Ниско ниво на въглерод (ниво L)

Нивото се използва за подобряване на устойчивостта на корозия след заваряване. Буквата след класа от неръждаема стомана показва нисковъглеродно съдържание (като 304л). Съдържанието на въглерод трябва да се поддържа под 0,03%, за да се предотврати утаяване на карбид. Поради температурата, срещана по време на процеса на заваряване (което може да причини отлагане на въглерод), обикновено се използва клас "Л". Като цяло, валцовъчните мелници от неръждаема стомана могат да предоставят двойно сертифициране за тези категории неръждаема стомана, като 304 / 304или 316 / 316Л.

Високо ниво на въглерод (H-ниво)

Минималното съдържание на въглерод от неръждаема стомана клас "Н" е 0,04%, а максималното съдържание на въглерод е 0,10%. По-високият въглерод помага да се поддържа здравина при екстремни температури. Буквата "Н" след класа от неръждаема стомана показва тези категории. Когато крайната употреба включва екстремни температурни среди, използвайте този клас.

304 тип

Често използвана (аустенитна) неръждаема стомана клас с основен състав от 18/8 (18% хром, 8% никел) и максимално съдържание на въглерод от 0,07%, известна още като неръждаема стомана А2.

Той има отлична устойчивост на корозия, лесно се обработва и има отлична формоваемост след обработка с ЦПУ. Моделът 304 / 304има отлична формоваемост и отлични заваръчни характеристики, което го прави идеален избор за различни домакински и търговски приложения.

Поради високото си съдържание на хром и никел, той е много подходящ за производство на оборудване за преработка, използвано в химическата (мека химия), хранително-вкусовата и млечната промишленост и напитките.

309 тип

По-високото съдържание на хром и никел подобрява устойчивостта на корозия и устойчивостта на замърсяване при висока температура, което го прави подходящ за приложения при високи температури до 1900С. Силна устойчивост на корозия. 309 може да бъде студена обработка, но не и термична обработка. Той е заваряващ и сравнително лесен за обработка.

Тази сплав обикновено се използва за компоненти на пещта, термодвойчни втулки, закачалки за тръби за котли в електроцентрали, генератори, хартиени заводи, рафинерии, спойка, болтове, огнеупорни скоби и облицовки на пещта.

Тип 316

Това е втората най-широко използвана стомана след 304, съдържаща 16% до 18% хром, 11% до 14% никел и най-малко 2% молибден. Тези комбинирани могат да подобрят устойчивостта на корозия. Особено молибден се използва за контрол на корозионната яма. Това ниво може да издържи на петна при температури до 1600С.

Използва се в химическата обработка, целулозата и хартиената промишленост, хранително-вкусовата промишленост и напитките, хирургичното оборудване, преработката и разпространението и корозивните среди. Използва се и в морската промишленост, защото е по-устойчив на хлоридна корозия от 304. SS316 често се използва в оборудване за оползотворяване на ядрено гориво. 18/10 клас неръждаема стомана обикновено отговаря на това ниво на приложение.

317 тип

Ако съдържанието на молибден е по-високо от 316, съдържанието на молибден в този клас трябва да бъде по-високо от 3%. Тази сплав е заваряема, лесна за обработка и може да бъде обработена както студена, така и гореща. Въпреки това, той не може да бъде подложен на топлинна обработка.

Обикновено се използва в силно корозивни среди и в системи за почистване на замърсяването на въздуха. Той е идеален материал за производство на генератори, абсорбционни кули, котли, кондензаторни тръби, топлообменни тръби, съдове под налягане, коминни фитинги и клапани.

Моделът 317л ограничава максималното съдържание на въглерод до 0,030%. Съдържанието на силиций може да достигне до 0,75% за увеличаване на устойчивостта на корозия.

321 тип

Съдържанието на титан е най-малко пет пъти по-високо от съдържанието на въглерод. Това се прави, за да се намали или елиминира утаяването на хромов карбид, причинено от заваряване или излагане на високи температури.

Подходящ за среди с температури до 1500 градуса по Фаренхайт. Лесен за причиняване на пълзене и счупване, с висока устойчивост на удължаване и вибрационна умора. Използва се главно за производство на въздухоплавателни изпускателни тръби и колектори, части за реактивни двигатели, корпуси на котли, нагреватели и др.

348 тип

Комбинацията от ниобий и тантал съдържание с въглерод помага да се предотврати утаяването на хромов карбид по време на процеса на заваряване. Той има отлична устойчивост на корозия, когато е изложен на температури от 800-1500С.

Мартензит

Класовете мартензитна неръждаема стомана са група сплави от неръждаема стомана, които са устойчиви на корозия и втвърдяеми (използвайки топлинна обработка). Мартензитният клас е чиста хромова стомана без никел. Те имат магнетизъм, могат да бъдат закалени чрез топлинна обработка и не са толкова устойчиви на корозия, колкото аустенитната неръждаема стомана. Класовете мартензит се използват главно в области, където се изисква твърдост, якост и износоустойчивост.

Обикновено се използва за производство на помпени валове, болтове и винтове, клапани, облицовки, нитове, кутии за въглища, прибори за хранене, части за реактивни двигатели, части за самолети, минно оборудване, варели за пушки и вложки за пожарогасители. Общите нива включват 410, 414, 416, 420, 431 и 440.

Тип 410

Основният мартензитен клас има най-ниско съдържание на сплави сред трите основни неръждаеми стомани (304, 430 и 410). Ниска цена, универсална, термична обработка неръждаема стомана. Неръждаема стомана 410 съдържа най-малко 1,5% хром, което я прави особено устойчива на ерозия на много химикали и киселини. Широко използван в райони с по-малко тежка корозия (въздух, вода, някои химикали, хранителни киселини). Приложението на този продукт може да включва компоненти, които изискват комбинация от якост и устойчивост на корозия, като например крепежни елементи.

В сравнение с типа 410, съдържанието на въглерод на 410С е по-ниско, което го прави по-лесно заваряване, но неговата втвърдяемост е лоша. 410тип е универсална корозионна и топлоустойчива хромова стомана, препоръчвана за корозиоустойчиви приложения.

414 тип

Добавете никел (2%), за да подобрите устойчивостта на корозия. Приложенията включват болтове и гайки, плочи под налягане, компоненти на клапаните, хирургични инструменти и рафинерии. Типичните приложения включват пружини и прибори за хранене.

416 тип

Добавените фосфор и сяра са специални варианти на 410, които могат да подобрят производителността на рязане и да претърпят топлинна обработка. Типичните приложения включват резбовани машинни части.

420 тип

Добавете въглерод за подобряване на механичните свойства. Той може да бъде термично обработен до твърдост приблизително 500 и има максимална устойчивост на корозия след пълно втвърдяване. Подходящ за различни прецизни машини, лагери, уреди, оборудване, измервателни инструменти, инструменти, транспортни превозни средства, домакински уреди и др. Използва се главно за производство на части, които са устойчиви на корозия на въздух, водни пари, вода и оксидативна киселина.

Тип 431

Съдържанието на никел е 1,252%, а съдържанието на хром се увеличава, устойчивостта на корозия и механичните свойства са високи, а устойчивостта на корозия е по-добра от 410 и 430 стомана. Той има най-висока устойчивост на корозия в втвърдяема мартензитна неръждаема стомана. Претърпява гореща или студена работа и се втвърдява до 40ХС. Типичните приложения включват клапани, помпи, компоненти на самолети, валове на витлото и корабно оборудване.

Тип 440

Има три общи модела 440 неръждаема стомана В: 440А, 440В, 440С и 440Е (по-подходящи за типове машини). По-нататъшното увеличаване на съдържанието на хром и въглерод може да подобри издръжливостта и устойчивостта на корозия на този тип. Твърдостта може да достигне 58което го прави една от най-твърдите неръждаеми стомани. Типичните приложения включват хирургически инструменти като хирургически ножове, ножици, дюзи и лагери.

Ферит

Подобно на мартензитната стомана, феритната неръждаема стомана е чиста хромова стомана без никел, която има устойчивост на корозия и окисляване, като същевременно все още издържа на напрежение и напукване. Тези стомани имат магнетизъм, но не могат да бъдат втвърдени чрез топлинна обработка. Те са студено обработени и могат да бъдат омекотени чрез отгряване. Те имат по-висока устойчивост на корозия от мартензитните класове, но обикновено не са толкова добри, колкото аустенитните класове. Често се използва за декоративни ленти, мивки и някои автомобилни приложения, като например изпускателни системи. Общите нива включват 405, 409, 430, 434, 436, 442 и 446.

405 тип

Съдържа 12% хром с добавен алуминий. След охлаждане от висока температура, този химичен състав помага да се предотврати втвърдяване. Много подходящ за заваряване. Напреднала форма, лесна за обработка. Типичните приложения включват топлообменници, турбинни материали, втвърдени части и др.

409 тип

Съдържанието на хром е 11%, което е най-ниското във всички неръждаеми стомани. Това е най-малкото количество пасивираща повърхност маска за лице, която формира устойчивостта на корозия на неръждаема стомана. Това е един от най-евтините видове неръждаема стомана.

Този тип може да се използва само за вътрешни или външни части в несилно корозивни среди. Типичните приложения включват заглушители.

Сплавта 409 има по-добра устойчивост на корозия от въглеродната стомана и може да се използва като заместител на въглеродната стомана в по-малко корозивни среди. Поради високата си устойчивост на корозия и устойчивост на окисляване при висока температура, той има предимства.

430 тип

430 неръждаема стомана е стомана с общо предназначение с отлична устойчивост на корозия. Той има по-добра топлопроводимост от аустенита, по-малък коефициент на топлинно разширение от аустенита, устойчивост на топлинна умора, добавен стабилен елемент титан и отлични механични свойства в заварките. 430 неръждаема стомана се използва за декорация на сгради, части за горивни горелки, уреди и части за уреди.

430е тип стомана, която добавя лесна производителност на рязане към 430 стомана. Използва се главно за автоматични стругове, болтове и гайки. Добавяне на стомана 430 за намаляване на съдържанието на С и подобряване на производителността на обработка и заваряване. Използва се главно в резервоари за гореща вода, водоснабдителни системи, уреди за баня, трайни домакински уреди, велосипедни маховици и др.

Тип 434

Съдържа 12% до 30% хром и молибден се добавя за подобряване на устойчивостта на корозия. Неговата устойчивост на корозия, здравина и заваряване се увеличават с увеличаването на съдържанието на хром, а способността му да устои на корозия на хлоридно напрежение е по-добра от другите видове неръждаема стомана. 434 е подобрен клас 430 стомана, която е по-устойчива на сол от 430 стомана и често се използва в автомобилни декоративни части и крепежни елементи.

Тип 436

436 неръждаема стомана е подобрен клас стомана от 434. Ниобий е добавен към тази марка, за да се подобри устойчивостта на корозия и топлоустойчивостта. Може да се използва за дълбоко изтегляне на части, газови горелки, съдомиялни машини, аспиратори, парни ютии, тигани и др.

442 тип

Благодарение на високото си съдържание на хром, отличната топлоустойчивост и устойчивост на скали, той има отлична устойчивост на корозия, но поради невъзможността за термична обработка е трудно да се обработва. Приложенията включват пещи и компоненти за горене, машини за леене на цинк, компоненти за фиксиране на азот и резервоари за съхранение на азотна киселина.

Тип 446

Високото съдържание на хром (27%) може допълнително да подобри устойчивостта на корозия и устойчивостта на окисляване при високи температури. Горивната камера е устойчива на висока температура и корозия и няма пилинг оксидна кожа под 1082 ℃.

Степен на втвърдяване при валежи (PH)

Подобно на мартензита, валежната втвърдена неръждаема стомана също може да бъде укрепена и втвърдена чрез топлинна обработка. Неговата якост, твърдост и устойчивост на корозия са по-добри от мартензитната хромова неръждаема стомана. Обикновено е по-силна и при по-високи температури от аустенитната неръждаема стомана. Може да запази по-голямата си сила. Обикновено наричани неръждаема стомана, и двете съдържат високо съдържание на хром и се използват в производството на военно оборудване и аерокосмически структурни компоненти. Честите нива включват 17-7PH PH15-7Mo、17-4PH、15-5PH。

Тип 17-7

След обработка с твърд разтвор, 17-7неръждаема стомана образува нестабилна аустенитна структура с добра пластичност и обработваемост. След утоляване и закаляване съставът на аустенитните утайки и карбиди се променя.След обработка на мартензитна трансформация, по-голямата част от микроструктурата се трансформира в по-пластилен нисковъглероден темпериран мартензит. Това състояние е състоянието на използване на стомана, която има добри механични свойства при умерени температури. Устойчивостта на корозия на 17-7е по-добра от тази на обикновената мартензитна неръждаема стомана.

PH15-7 молибден

Това е стоманен клас, разработен с помощта на 2% молибден вместо 2% хром в 0стомана. Основната производителност е подобна на 17-7стомана, но цялостната производителност е по-добра. В аустенитното си състояние може да издържи на различни процеси на студено формоване и заваряване. След топлинна обработка се постига най-висока якост. Отлична якост на висока температура под 550 ℃. Използва се за производство на въздухоплавателни тънкостенни структурни компоненти, различни контейнери, тръбопроводи, пружини, клапани мембрани, корабни валове, компресорни дискове, реакторни части, различно химическо оборудване и други структурни компоненти.

Тип 17-4

Сплав 17-4 е закалена неръждаема стомана с хром мед с отлична устойчивост на окисляване и устойчивост на корозия. Топлинната обработка може да оптимизира механични свойства като якост, пластичност и устойчивост на окисляване. Тази марка може да претърпи топлинна обработка при различни температури. Генерирайте широка гама от характеристики на крайния продукт. Това ниво не трябва да се използва при температури над 300С или много ниски.

Тип 15-5

Това е вариант на по-старата 17-4 хром никел медна утайка втвърдена мартензитна неръждаема стомана. Здравината на сплавта 15-5 е по-висока от тази на 17-4. В сравнение с други подобни мартензитни неръждаеми стомани, той се използва за приложения, които изискват по-добра устойчивост на корозия и странична производителност.

Двуфазен клас (ферит аустенит)

Двуфазната неръждаема стомана е модерна неръждаема стомана, която съчетава аустенитни и феритни материали. Известен със своята изключително висока якост и устойчивост на стрес корозионно напукване. Силата на тези степени е приблизително два пъти по-голяма от тази на аустенитните и феритните степени. Той има по-добра здравина и пластичност от феритната стомана, но не може да достигне нивото на аустенитната стомана. Топлинната обработка е лесна, но студеното оформяне е трудно. Обикновено се използва за производство на оборудване за химическа обработка, съдове под налягане и компоненти на топлообменника.

Дуплексната неръждаема стомана е разделена на четири категории:

Първият тип е нисколегирана стомана, представляваща клас който не съдържа молибден и има стойност 24-25. Тя може да замени по отношение на устойчивостта на корозия на напрежение.

Вторият тип е среден тип сплав, представен от клас със стойност 32-33 и устойчивост на корозия между аустенитна неръждаема стомана 6%.

Третият тип е високосплавен тип, който обикновено съдържа 25% както и молибден и азот, а някои също съдържат мед и волфрам. Стандартният клас е UNSS32550 (25Cr-6Ni-3Mo-2Cu-0.2N), със стойност PREN 38-39. Корозионната устойчивост на този тип стомана е по-висока от тази на 22% дуплексна неръждаема стомана.

Четвъртият тип принадлежи към супер дуплексния тип неръждаема стомана с високо молибден и високо съдържание на азот, стандартен клас а някои също съдържат волфрам и мед. При тежки умерени условия стойността надвишава 40, показвайки отлична устойчивост на корозия и общи механични свойства, сравними със супер аустенитната неръждаема стомана.

Характеристики на преработката

В дългосрочната практика на обработка на части от неръждаема стомана заключи, че неръждаемата стомана има следните характеристики в процеса на рязане с ЦПУ.

Тежко втвърдяване при работа:

Неръждаемата стомана има висока пластичност и нейната производителност претърпява изкривяване по време на пластмасова деформация, което води до висок коефициент на укрепване. Въпреки това, аустенитът не е достатъчно стабилен и под действието на напрежение на рязане, някои аустенит се трансформира в мартензит. Поради ефекта на композитната топлина на рязане, примесите лесно се разлагат и разпръскват, образувайки втвърден слой по време на процеса на рязане. Работното втвърдяване, причинено от предишния фураж или процес, може сериозно да повлияе на гладкия напредък на следващия процес.

Висока сила на рязане:

Неръждаемата стомана претърпява значителна пластмасова деформация и устойчивост на рязане по време на процеса на рязане. Неръждаемата стомана има висока степен на втвърдяване на работата и термична якост, което води до по-голяма устойчивост на рязане и по-малка чувствителност към накълцане и счупване на чипове.

Висока температура на рязане:

По време на рязане пластмасовата деформация и високото триене с режещия инструмент генерират голямо количество топлина на рязане. Голямо количество топлина на рязане се концентрира в зоната на рязане и интерфейса между инструмента и чипа, което води до лошо разсейване на топлината.

Чиповете са склонни към счупване и не могат да бъдат сглобени.

Неръждаемата стомана има добра пластичност и здравина. По време на машинната обработка чиповете са непрекъснати, което не само влияе на гладката работа, но и смазва обработващата повърхност. Неръждаемата стомана има висок афинитет с други метали при висока температура и налягане, които лесно могат да се залепят и образуват тумори, което не само изостря износването на инструмента, но и разкъсва и поврежда обработващата повърхност.

Инструментите са склонни към износване.

Афинитетът по време на рязане от неръждаема стомана причинява свързването и дифузията между инструмента и острието, което води до износване на свързването на инструмента и дифузионно износване, като по този начин образува полумесингови ями върху предната режеща повърхност на инструмента. Формиран. В допълнение към режещия ръб, твърдостта на частиците от карбид от неръждаема стомана (като ТиС) е много висока. По време на процеса на рязане директният контакт и триенето с режещия инструмент могат да причинят драскотини на инструмента и да увеличат износването на инструмента поради закаляване на работата.

Висок коефициент на линейно разширение:

Коефициентът на линейно разширяване на неръждаемата стомана е около 1,5 пъти по-голям от този на въглеродната стомана. Под влиянието на температурата на рязане детайлът е склонен към топлинна деформация и точността на размерите е трудна за контрол.

Поради уникалните си свойства неръждаемата стомана все повече се използва в индустрии като енергетиката, авиацията, космическата, нефтената и хранителната промишленост. Характеристиките на рязането от неръждаема стомана са висока термична якост, голяма пластмасова деформация, тежко втвърдяване на работата, прекомерна топлина на рязане и трудност при разсейване на топлината. И методи за работа.

Предимства на машинно обработените части от неръждаема стомана

Частите от неръждаема стомана имат отлична корозионна устойчивост дори и когато са заровени под земята поради тънкия и плътен оксиден филм, богат на хром върху повърхността на неръждаема стомана, имат отлична корозионна устойчивост при всяко качество на водата, включително мека вода.

Неръждаемата стомана може да се използва безопасно за дълго време при температури, вариращи от -270 ℃ до 400 ℃, без вредни вещества, утаени при високи или ниски температури, и нейните материални свойства са много стабилни.

Материалът от неръждаема стомана е безопасен, нетоксичен, не корозивен, не се излюпва, не мирише и не се мъти и не причинява вторично замърсяване на качеството на водата. Поддържайте чистото и хигиенно качество на водата и осигурете адекватна хигиена и безопасност.

Неръждаемата стомана има характеристиките на устойчивост на корозия, повишена якост, по-малко деформация и счупване на стоманата, защита на околната среда, по-малко ръждясване, добра пластичност и здравина. Подходящ за тежка среда (вътрешна и външна среда като влажност, киселинност и алкалност).

Приложение на детайли от неръждаема стомана

1. Медицинска индустрия

Има твърде много игли от неръждаема стомана, хирургически ножове от неръждаема стомана, инвалидни колички от неръждаема стомана, инфузионни рамки от неръждаема стомана и медицински форцепс от неръждаема стомана. Тя може да бъде от съществено значение всеки ден, особено при ортопедична употреба.

Отличната цялостна производителност, по-зрелият производствен процес и по-ниската цена на неръждаемата стомана правят приложението му в медицинската област все по-широко разпространено. Приложението на неръждаема стомана в медицинската област се превърна в основна тенденция на развитие.

2. Електроника и домашно обзавеждане промишленост

Свойствата на неръждаемата стомана я правят широко използвана в други електронни полета. Например, днешните бойлери са изработени от хирургична неръждаема стомана, а отоплителните тръби на кафемашините са изработени от неръждаема стомана. Има и други, но може да ги познавате в ежедневието си.

3. Автомобилната промишленост

Скоростта на проникване на неръждаема стомана в автомобилната индустрия е почти най-висока. Автомобилната индустрия в момента е най-бързо развиващата се област за приложение на неръждаема стомана. Днес най-важният производствен материал за автомобили е основно неръждаема стомана. Използва се главно за каросерия на автомобила, изпускателна система, резервоар за гориво, рамка, части от неръждаема стомана и автомобилна декорация. Поради голямото търсене на неръждаема стомана в автомобилите, автомобилната индустрия е основно една от основните сили, движещи развитието на неръждаема стомана.

Неръждаема стомана може да се използва и в някои механични области от висок клас, като хранително-вкусовата промишленост, химическата промишленост, медицинското оборудване, изпускателните тръби на въздухоплавателните средства и др. Неръждаемата стомана се използва широко в индустрии като тежка промишленост, лека промишленост, индустрия за ежедневни нужди и декорация на сгради.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque