Разбирането на качеството на металните щамповащи части е от решаващо значение за всички индустрии. Но как да го измерим? Моля, задълбочете се и намерете изчерпателен отговор.

Методът за измерване на качеството на металните щамповащи части е да се провери точността на щамповащите части, консистенцията на всяка партида и дали има дефекти като резби или неправилно подравняване.

Въпреки че горепосоченото съдържание дава бърз отговор, все още има много да се разбере сложността на качеството на металните щамповани части. Нека се потопим по-дълбоко в това.

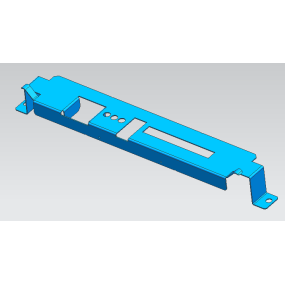

Ядрото на разбирането на металното щамповане е производственият процес на преобразуване на плоски метални плочи в специфични форми. Това се постига чрез използването на специализирани инструменти и форми, които прилагат високо налягане за деформиране и рязане на металната плоча според желания дизайн.

Според участващите операции този процес може да бъде разделен на различни видове, като пробиване, рязане, екструдиране, огъване, рязане на езика, пресоване на ребра и отпадане на материал. Всяка операция има своята уникална цел – от пробиване на дупки в метални плочи до повдигането им за създаване на повдигнати модели (ребра).

Металното щамповане е от голямо значение в различни индустрии. Той е крайъгълният камък на индустриите като автомобилната, електрониката, космическата и здравеопазването. Причината, поради която металното щамповане се използва широко, е, че може точно, бързо и икономически да произвежда голям брой сложни части. Независимо дали става въпрос за панели на каросерията на автомобила, съединители в електронни устройства или компоненти в домакински уреди, металното щамповане играе решаваща роля за превръщането на дизайна в реалност.

По същество металното щамповане е не само процес, но и изкуство, което съчетава инженерната прецизност с материалната наука, за да произвежда части, които захранват ежедневието ни.

Ключовият показател за качеството на печатането на метали е гарантирането на качеството на печатането на метали, което може да гарантира, че крайният продукт отговаря на очакваните спецификации и изпълнява очакваните функции. По-долу са някои от основните показатели, за които професионалистите са загрижени, когато оценяват качеството на металните щамповани части:

Точност на печатните части

Точността е крайъгълният камък на качеството на металните щамповани части. Точните и без грешки щамповани части означават, че всяка произведена част напълно отговаря на проектните спецификации. Независимо дали става въпрос за компонент в машина или част от голям монтаж, тази прецизност гарантира, че частта се вписва перфектно в очакваното приложение. Всяко отклонение, дори и малко, може да доведе до неизправности, намалена ефективност и дори опасности за безопасността. Ето защо различните индустрии инвестират силно в модерни машини и квалифицирани оператори, за да постигнат най-високо ниво на точност.

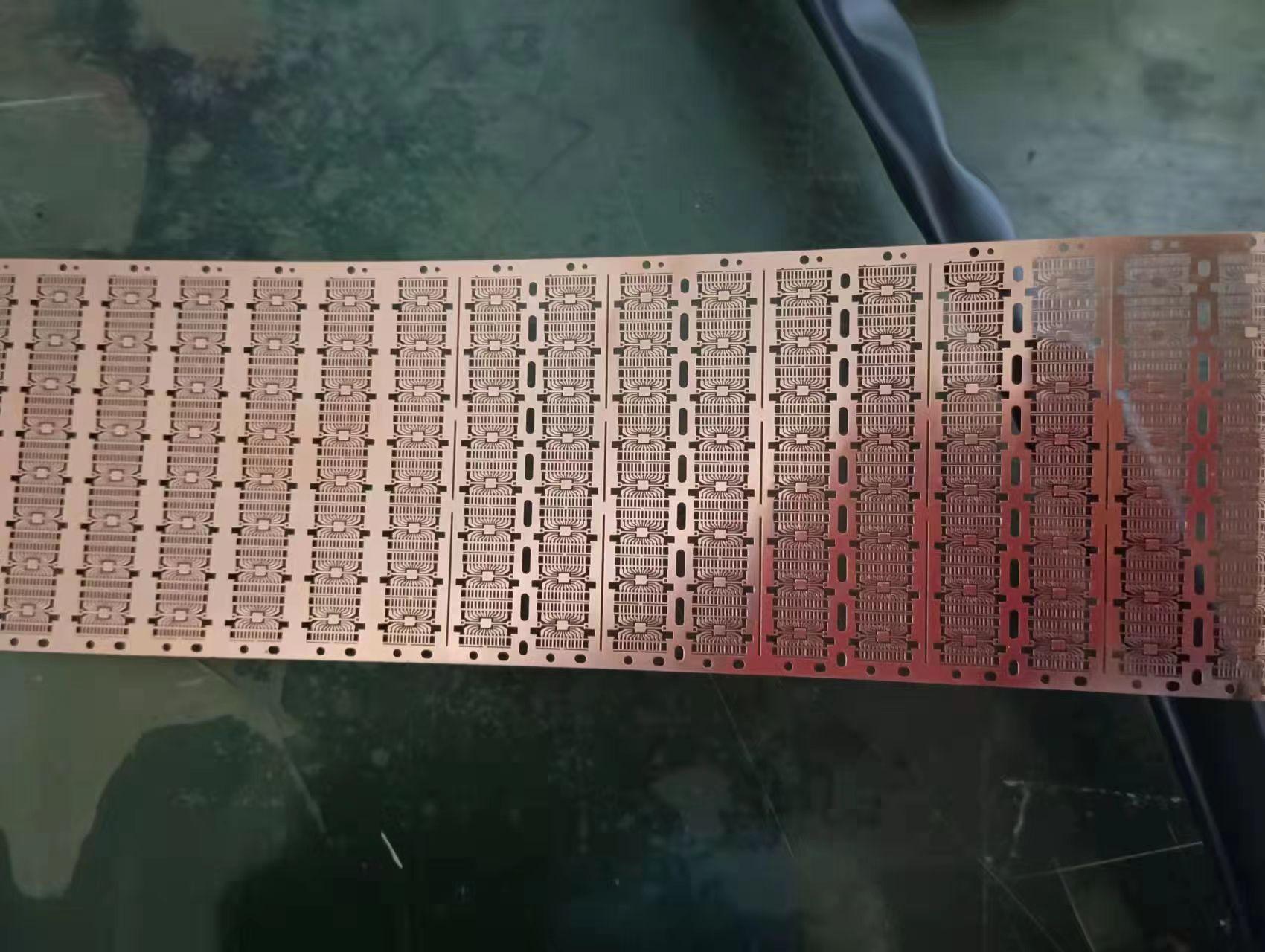

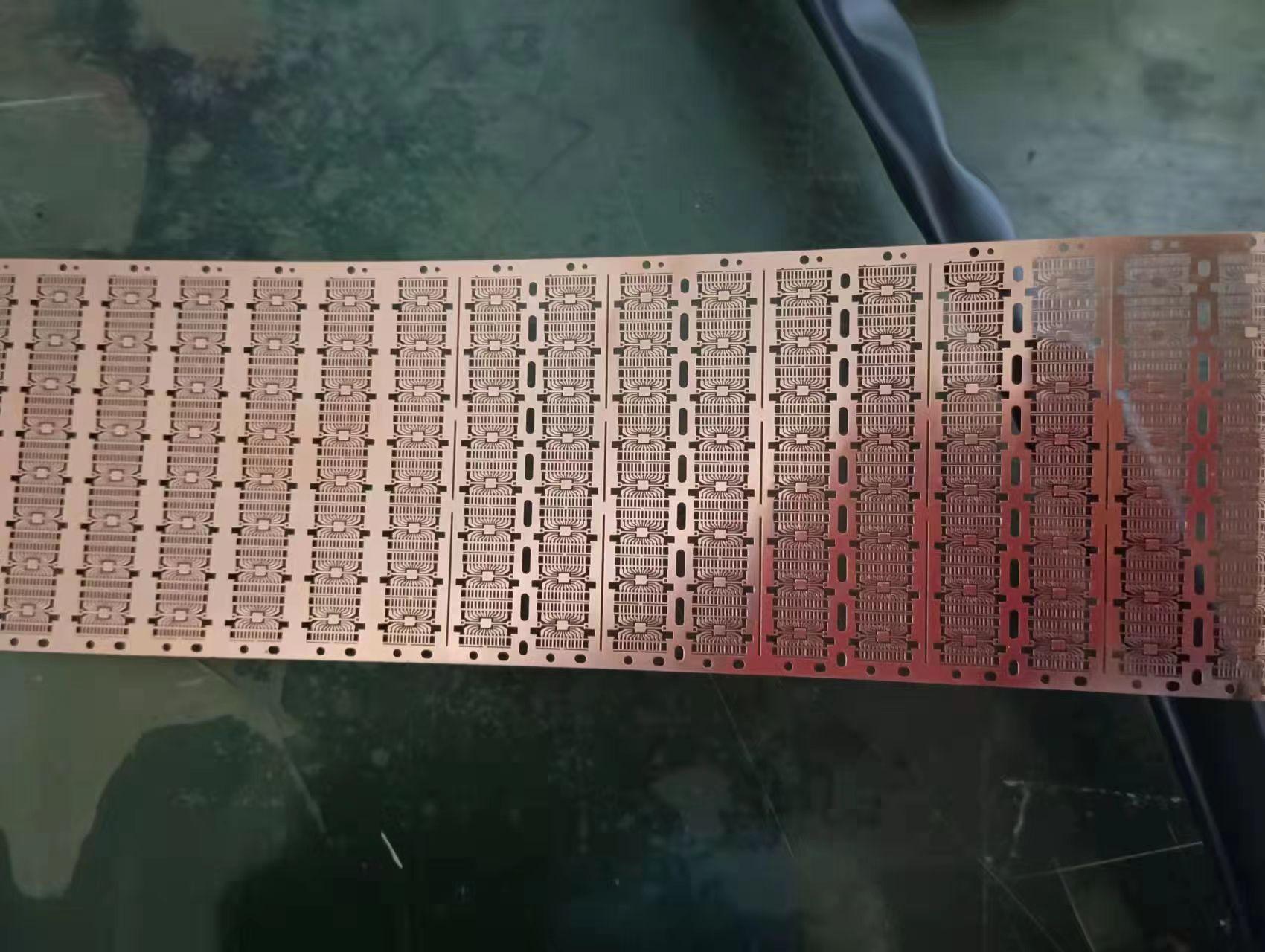

Консистенция на партидата

Въпреки че отделните прецизни части са похвални, постигането на последователност в масовото производство е истинското осигуряване на качеството. Постоянността гарантира, че всяка част, от първата до последната в производствения процес, поддържа същите високи стандарти. Тази последователност е от решаващо значение, особено в индустрии като автомобилната или електрониката, които изискват хиляди идентични части. Непоследователните партиди могат да доведат до увеличени загуби, нарастващи разходи и потенциални изземвания на продукти, поради което последователността е важен показател за качество.

Няма дефекти

Дефектите в металните щамповащи части, като например гребени, неравномерни повърхности, са очевидни признаци на грешки в производствения процес.

Бурите са нежелани груби ръбове или изпъкнали, обикновено причинени от операции по рязане. Те могат да възпрепятстват процеса на сглобяване и дори да представляват рискове за безопасността. Несъответствие се отнася до несъответствието между частите и намерението за проектиране, което води до неправилно сглобяване. Неравномерността на повърхността може да бъде причинена от неправилно боравене с материала или проблеми по време на процеса на щамповане. Липсата на тези дефекти е ясен показател за качество. Това означава щателно внимание към детайлите, строги мерки за контрол на качеството и използването на най-съвременни машини.

Накратко, тези ключови показатели се следят внимателно, за да се гарантира, че частите, произведени от процеса на щамповане на метали, са не само напълно функционални, но и надеждни и безопасни, подходящи за очакваните им приложения.

Инструментите и техниките за измерване на качеството гарантират, че качеството на металните щамповащи части е свързано не само с крайния продукт, но и с процесите и инструментите, използвани за постигане на продукта. За да се поддържат най-високите стандарти за печатане на метали, е необходимо да се комбинират съвременни инструменти с мощна технология за контрол на качеството.

Инструменти за изпитване

Калибри: Калибрите са един от най-широко използваните инструменти за измерване на разстоянието между две противоположни повърхности на даден обект. Има различни видове калипери, включително верниер калипери, циферни калипери и цифрови калипери, всеки с различно ниво на точност. Микрометър: В сравнение с калиперите, микрометрите имат по-висока точност и се използват за измерване на малки размери. Микрометърът използва винтово устройство за измерване на размери от една хилядна от инча или дори по-малки. Габарит: Това са специализирани инструменти, предназначени за специфични измервателни задачи. Например, "; Нормален/аномален"; Габаретът проверява детайла според допустимото отклонение, за да гарантира, че детайлът не е твърде голям или твърде малък. Други видове измервателни инструменти, като дълбочинометри или пръстеномери, се използват за специфични измервателни цели. Технология за контрол на качеството

Статистически контрол на процесите (SPC): Този метод използва статистически техники за наблюдение на производствения процес. Чрез анализ на пробните данни, КХП може да идентифицира отклонения от стандартните процедури за навременна корекция. Това е активен метод за осигуряване на стабилно качество. Визуална проверка: Понякога човешкото око е най-добрият инструмент. Обучените инспектори визуално ще инспектират частите за дефекти като бръчки, обезцветяване или неправилно подравняване. Въпреки че този метод може да изглежда прост, той често е ефективен, особено когато се комбинира с други технологии. Автоматична проверка на качеството: С напредъка на технологиите автоматизираните системи, оборудвани с камери и сензори, вече могат да откриват части при високи скорости. Тези системи могат бързо да идентифицират дефекти, като гарантират, че само висококачествени части могат да влязат в следващия етап на производство. Чрез използването на тези инструменти и техники в процеса на щамповане на метали може да се гарантира, че всяка част отговаря на очакваните стандарти за качество, като по този начин се намалят загубите, се спестяват разходи и се гарантира удовлетвореност на клиентите.

Въздействието на качеството върху крайния продукт: Качеството на металните щамповани части е не само индикатор, но и ангажимент за надеждност, функционалност и експлоатационен живот. Когато производителите дават приоритет на качеството, крайният продукт се възползва по няколко начина, пряко засягайки потребителския опит и целия жизнен цикъл на продукта. Следното е въздействието на гарантирането на качеството на металното щамповане върху крайния продукт:

Трайност: Висококачественото метално щамповане гарантира, че всяка част е произведена по най-високите стандарти, използвайки правилните материали и процеси. Изработените по този начин части могат да издържат на износване, фактори на околната среда и механично напрежение. Например прецизните щамповани метални части в машината ще се впишат перфектно, като намалят ненужното напрежение върху съседните компоненти и удължават живота на продукта.

Функционалност: Основната цел на всеки продукт е да постигне очакваната функционалност. Осигуряването на качеството на металното щамповане гарантира, че всеки компонент може точно и точно да изпълнява определената от него функция. Например, прецизно щампованите съединители в електронните устройства могат да осигурят оптимална проводимост, позволявайки на устройството да работи перфектно.

Естетика: Въпреки че основният фокус на хардуерното печатане може да бъде функционалността и издръжливостта, естетиката също играе решаваща роля, особено в продуктите, насочени към потребителите. Висококачествената технология за печатане гарантира, че продуктовите линии са прости, перфектно монтирани и гладки като нови. Например, добре щампован метален корпус за смартфон не само защитава устройството, но и подобрява визуалната му привлекателност.

Ценова ефективност: Инвестирането в качество може да изглежда увеличава разходите, но в дългосрочен план спестява разходи. Висококачествените щамповани части могат да намалят необходимостта от подмяна, ремонт и изтегляне. Това не само спестява преки разходи, но и защитава репутацията на марката, като по този начин поддържа доверието и лоялността на клиентите.

Безопасност: В индустрията като автомобилната или космическата промишленост качеството на металните щамповащи части е пряко свързано с безопасността. Дефект в компонент може да доведе до катастрофална повреда. Осигуряването на качество означава гарантиране на безопасността на крайните потребители.

Въздействие върху околната среда: Качеството е свързано и с околната среда. Висококачествените продукти имат по-дълъг живот и намаляват необходимостта от честа подмяна. Това означава по-малко отпадъци, по-малко потребление на ресурси и по-малък въглероден отпечатък.

Заключение: Металното щамповане е крайъгълният камък на производството и играе решаваща роля в производството на компонентите, необходими за безброй продукти, които използваме в ежедневието си. Точността, издръжливостта и функционалността на тези компоненти се влияят пряко от качеството на процеса на печатане. Както обсъдихме, измерването и гарантирането на качеството не е просто въпрос на съответствие, а ангажимент за високи постижения, безопасност и устойчиво развитие.

От използването на прецизни инструменти за инспекция като калибри и микрометри до усъвършенствани технологии за контрол на качеството, като статистически контрол на процесите и автоматична инспекция, индустрията е приела множество методи, за да се придържа към най-високите стандарти. Тези усилия не само осигуряват оптимална производителност на крайния продукт, но и подобряват неговия живот, естетика и безопасност.

В допълнение, верижната реакция на качеството на металните щамповани части не се ограничава до директни продукти. Тя може да спести разходи, да намали въздействието върху околната среда и да спечели непрекъснатото доверие на потребителите и заинтересованите страни.

По същество стремежът към качество в металообработващата индустрия доказва ангажимента си да предоставя най-добрите продукти. Това е процес на непрекъснато усъвършенстване, иновации и твърд ангажимент да гарантираме, че продуктите, на които разчитаме, от автомобили до малки инструменти, могат да се представят най-добре.

Разбирането на качеството на металните щамповащи части е от решаващо значение за всички индустрии. Но как да го измерим? Моля, задълбочете се и намерете изчерпателен отговор.

Методът за измерване на качеството на металните щамповащи части е да се провери точността на щамповащите части, консистенцията на всяка партида и дали има дефекти като резби или неправилно подравняване.

Въпреки че горепосоченото съдържание дава бърз отговор, все още има много да се разбере сложността на качеството на металните щамповани части. Нека се потопим по-дълбоко в това.

Ядрото на разбирането на металното щамповане е производственият процес на преобразуване на плоски метални плочи в специфични форми. Това се постига чрез използването на специализирани инструменти и форми, които прилагат високо налягане за деформиране и рязане на металната плоча според желания дизайн.

Според участващите операции този процес може да бъде разделен на различни видове, като пробиване, рязане, екструдиране, огъване, рязане на езика, пресоване на ребра и отпадане на материал. Всяка операция има своята уникална цел – от пробиване на дупки в метални плочи до повдигането им за създаване на повдигнати модели (ребра).

Металното щамповане е от голямо значение в различни индустрии. Той е крайъгълният камък на индустриите като автомобилната, електрониката, космическата и здравеопазването. Причината, поради която металното щамповане се използва широко, е, че може точно, бързо и икономически да произвежда голям брой сложни части. Независимо дали става въпрос за панели на каросерията на автомобила, съединители в електронни устройства или компоненти в домакински уреди, металното щамповане играе решаваща роля за превръщането на дизайна в реалност.

По същество металното щамповане е не само процес, но и изкуство, което съчетава инженерната прецизност с материалната наука, за да произвежда части, които захранват ежедневието ни.

Ключовият показател за качеството на печатането на метали е гарантирането на качеството на печатането на метали, което може да гарантира, че крайният продукт отговаря на очакваните спецификации и изпълнява очакваните функции. По-долу са някои от основните показатели, за които професионалистите са загрижени, когато оценяват качеството на металните щамповани части:

Точност на печатните части

Точността е крайъгълният камък на качеството на металните щамповани части. Точните и без грешки щамповани части означават, че всяка произведена част напълно отговаря на проектните спецификации. Независимо дали става въпрос за компонент в машина или част от голям монтаж, тази прецизност гарантира, че частта се вписва перфектно в очакваното приложение. Всяко отклонение, дори и малко, може да доведе до неизправности, намалена ефективност и дори опасности за безопасността. Ето защо различните индустрии инвестират силно в модерни машини и квалифицирани оператори, за да постигнат най-високо ниво на точност.

Консистенция на партидата

Въпреки че отделните прецизни части са похвални, постигането на последователност в масовото производство е истинското осигуряване на качеството. Постоянността гарантира, че всяка част, от първата до последната в производствения процес, поддържа същите високи стандарти. Тази последователност е от решаващо значение, особено в индустрии като автомобилната или електрониката, които изискват хиляди идентични части. Непоследователните партиди могат да доведат до увеличени загуби, нарастващи разходи и потенциални изземвания на продукти, поради което последователността е важен показател за качество.

Няма дефекти

Дефектите в металните щамповащи части, като например гребени, неравномерни повърхности, са очевидни признаци на грешки в производствения процес.

Бурите са нежелани груби ръбове или изпъкнали, обикновено причинени от операции по рязане. Те могат да възпрепятстват процеса на сглобяване и дори да представляват рискове за безопасността. Несъответствие се отнася до несъответствието между частите и намерението за проектиране, което води до неправилно сглобяване. Неравномерността на повърхността може да бъде причинена от неправилно боравене с материала или проблеми по време на процеса на щамповане. Липсата на тези дефекти е ясен показател за качество. Това означава щателно внимание към детайлите, строги мерки за контрол на качеството и използването на най-съвременни машини.

Накратко, тези ключови показатели се следят внимателно, за да се гарантира, че частите, произведени от процеса на щамповане на метали, са не само напълно функционални, но и надеждни и безопасни, подходящи за очакваните им приложения.

Инструментите и техниките за измерване на качеството гарантират, че качеството на металните щамповащи части е свързано не само с крайния продукт, но и с процесите и инструментите, използвани за постигане на продукта. За да се поддържат най-високите стандарти за печатане на метали, е необходимо да се комбинират съвременни инструменти с мощна технология за контрол на качеството.

Инструменти за изпитване

Калибри: Калибрите са един от най-широко използваните инструменти за измерване на разстоянието между две противоположни повърхности на даден обект. Има различни видове калипери, включително верниер калипери, циферни калипери и цифрови калипери, всеки с различно ниво на точност. Микрометър: В сравнение с калиперите, микрометрите имат по-висока точност и се използват за измерване на малки размери. Микрометърът използва винтово устройство за измерване на размери от една хилядна от инча или дори по-малки. Габарит: Това са специализирани инструменти, предназначени за специфични измервателни задачи. Например, "; Нормален/аномален"; Габаретът проверява детайла според допустимото отклонение, за да гарантира, че детайлът не е твърде голям или твърде малък. Други видове измервателни инструменти, като дълбочинометри или пръстеномери, се използват за специфични измервателни цели. Технология за контрол на качеството

Статистически контрол на процесите (SPC): Този метод използва статистически техники за наблюдение на производствения процес. Чрез анализ на пробните данни, КХП може да идентифицира отклонения от стандартните процедури за навременна корекция. Това е активен метод за осигуряване на стабилно качество. Визуална проверка: Понякога човешкото око е най-добрият инструмент. Обучените инспектори визуално ще инспектират частите за дефекти като бръчки, обезцветяване или неправилно подравняване. Въпреки че този метод може да изглежда прост, той често е ефективен, особено когато се комбинира с други технологии. Автоматична проверка на качеството: С напредъка на технологиите автоматизираните системи, оборудвани с камери и сензори, вече могат да откриват части при високи скорости. Тези системи могат бързо да идентифицират дефекти, като гарантират, че само висококачествени части могат да влязат в следващия етап на производство. Чрез използването на тези инструменти и техники в процеса на щамповане на метали може да се гарантира, че всяка част отговаря на очакваните стандарти за качество, като по този начин се намалят загубите, се спестяват разходи и се гарантира удовлетвореност на клиентите.

Въздействието на качеството върху крайния продукт: Качеството на металните щамповани части е не само индикатор, но и ангажимент за надеждност, функционалност и експлоатационен живот. Когато производителите дават приоритет на качеството, крайният продукт се възползва по няколко начина, пряко засягайки потребителския опит и целия жизнен цикъл на продукта. Следното е въздействието на гарантирането на качеството на металното щамповане върху крайния продукт:

Трайност: Висококачественото метално щамповане гарантира, че всяка част е произведена по най-високите стандарти, използвайки правилните материали и процеси. Изработените по този начин части могат да издържат на износване, фактори на околната среда и механично напрежение. Например прецизните щамповани метални части в машината ще се впишат перфектно, като намалят ненужното напрежение върху съседните компоненти и удължават живота на продукта.

Функционалност: Основната цел на всеки продукт е да постигне очакваната функционалност. Осигуряването на качеството на металното щамповане гарантира, че всеки компонент може точно и точно да изпълнява определената от него функция. Например, прецизно щампованите съединители в електронните устройства могат да осигурят оптимална проводимост, позволявайки на устройството да работи перфектно.

Естетика: Въпреки че основният фокус на хардуерното печатане може да бъде функционалността и издръжливостта, естетиката също играе решаваща роля, особено в продуктите, насочени към потребителите. Висококачествената технология за печатане гарантира, че продуктовите линии са прости, перфектно монтирани и гладки като нови. Например, добре щампован метален корпус за смартфон не само защитава устройството, но и подобрява визуалната му привлекателност.

Ценова ефективност: Инвестирането в качество може да изглежда увеличава разходите, но в дългосрочен план спестява разходи. Висококачествените щамповани части могат да намалят необходимостта от подмяна, ремонт и изтегляне. Това не само спестява преки разходи, но и защитава репутацията на марката, като по този начин поддържа доверието и лоялността на клиентите.

Безопасност: В индустрията като автомобилната или космическата промишленост качеството на металните щамповащи части е пряко свързано с безопасността. Дефект в компонент може да доведе до катастрофална повреда. Осигуряването на качество означава гарантиране на безопасността на крайните потребители.

Въздействие върху околната среда: Качеството е свързано и с околната среда. Висококачествените продукти имат по-дълъг живот и намаляват необходимостта от честа подмяна. Това означава по-малко отпадъци, по-малко потребление на ресурси и по-малък въглероден отпечатък.

Заключение: Металното щамповане е крайъгълният камък на производството и играе решаваща роля в производството на компонентите, необходими за безброй продукти, които използваме в ежедневието си. Точността, издръжливостта и функционалността на тези компоненти се влияят пряко от качеството на процеса на печатане. Както обсъдихме, измерването и гарантирането на качеството не е просто въпрос на съответствие, а ангажимент за високи постижения, безопасност и устойчиво развитие.

От използването на прецизни инструменти за инспекция като калибри и микрометри до усъвършенствани технологии за контрол на качеството, като статистически контрол на процесите и автоматична инспекция, индустрията е приела множество методи, за да се придържа към най-високите стандарти. Тези усилия не само осигуряват оптимална производителност на крайния продукт, но и подобряват неговия живот, естетика и безопасност.

В допълнение, верижната реакция на качеството на металните щамповани части не се ограничава до директни продукти. Тя може да спести разходи, да намали въздействието върху околната среда и да спечели непрекъснатото доверие на потребителите и заинтересованите страни.

По същество стремежът към качество в металообработващата индустрия доказва ангажимента си да предоставя най-добрите продукти. Това е процес на непрекъснато усъвършенстване, иновации и твърд ангажимент да гарантираме, че продуктите, на които разчитаме, от автомобили до малки инструменти, могат да се представят най-добре.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque