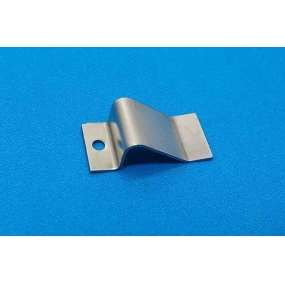

Хардуерните инструменти, както подсказва името, се отнасят до общ термин за различни метални устройства, изработени от метали като желязо, стомана и алуминий чрез физическа обработка като коване, валцуване и рязане.Те играят незаменима и важна роля в ежедневието и работата на хората. Нека ви разкажем за важните роли, изиграни от Ду Бан Мингджоу Електроникс тук~

Прецизните хардуерни инструменти могат да допринесат значително за машинната обработка и техните предимства са тясно свързани с много производствени индустрии. Да гледаме надолу!

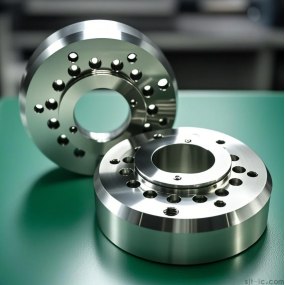

1. Прецизната метална ос ЦПУ обработка има висока прецизност и стабилно качество на обработка. И нашата Мингджоу Електроника има ултра висока точност на обработка и по-стабилно качество на обработка.Понастоящем полетата, които обработваме, обхващат прецизни компоненти в автомобилната, автоматичното оборудване и други области.Изискванията за точност на някои части се контролират строго в рамките на 0,005-0,01 мм, което е предпочитано от много предприятия!

2.Тя може да изпълнява многокоординатна връзка и да обработва части със сложни форми.

3.Когато прецизните хардуерни детайли за обработка с ЦПУ се променят, обикновено трябва да се промени само програмата с ЦПУ, което може да спести време за подготовка на производството. Например, нашата Мингджоу Електроникс има прецизна технология и специално съхранение на програми с ЦПУ, което може да спести време за подготовка преди производството при подмяна на машинни части!

4. Самият машинен инструмент има висока точност и твърдост и може да избере благоприятни количества обработка, производителността му е висока, обикновено 3 до 5 пъти по-голяма от обикновените машинни инструменти ~

5. Високата степен на автоматизация на машинните инструменти може да намали интензивността на труда.

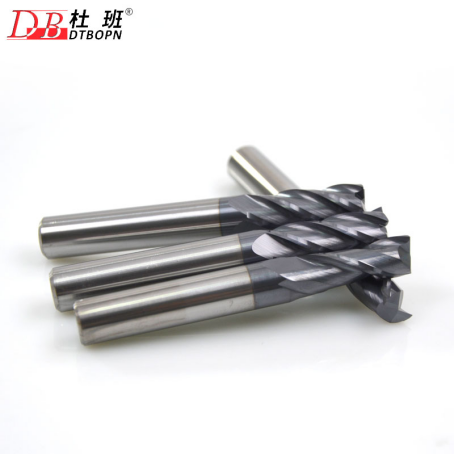

Като цяло, използването на инструменти за късо рязане в прецизната обработка с ЦПУ е основната характеристика на прецизните хардуерни части. Кратките инструменти могат значително да намалят отклонението на инструмента, като по този начин постигат добро качество на повърхността, избягват преработката, намаляват използването на заваръчни пръти и съкращават времето за обработка. Когато се обмисля петосна обработка, е необходимо да се има предвид, че целта на използването на петосни обработващи форми е да се завърши цялата обработка на детайла с възможно най-кратки инструменти за рязане, включително намаляване на програмирането, затягането и времето за обработка, като същевременно се постига по-перфектно качество на повърхността.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque