Редакторът ще организира много практически методи за знания и горещи новини за всеки, моля обърнете повече внимание и ще ви бъде представено по-добро съдържание.

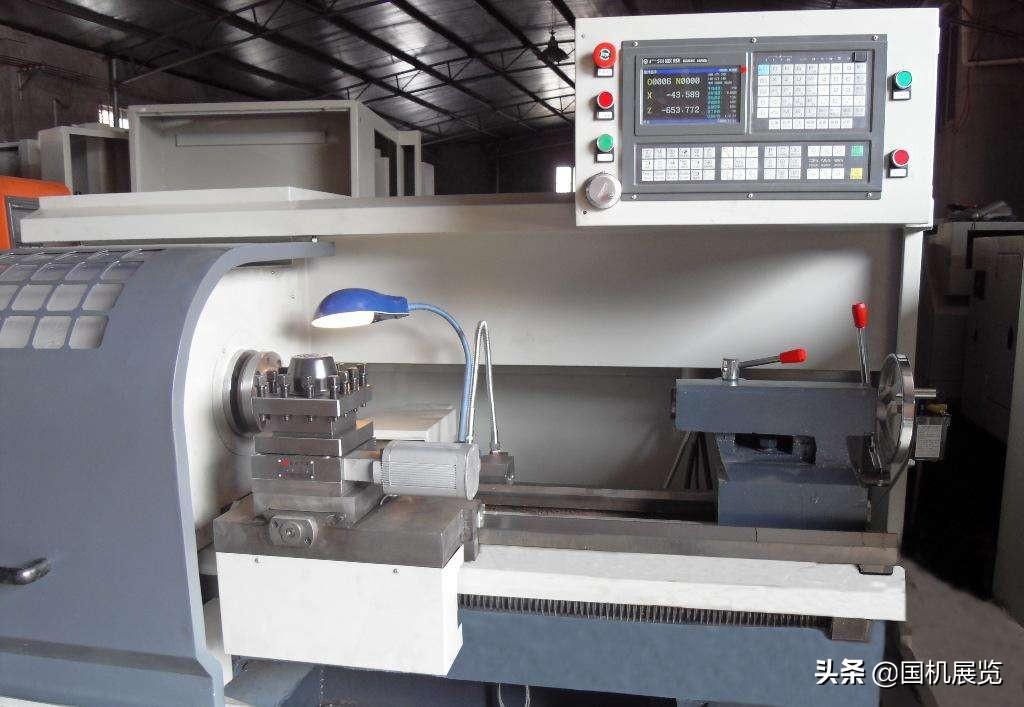

На струг с ЦПУ могат да се обработват четири стандартни резби: метрични, инчови, модули и радиални. Независимо от това кой тип резба се обработва, трябва да се поддържа строга връзка на движение между струговия шпиндел и инструмента: т.е. за всяко завъртане на шпиндела (т.е. едно завъртане на детайла), инструментът трябва да се движи равномерно с едно разстояние на олово (на детайла). Чрез анализа на обикновените нишки, ние се стремим да подобрим разбирането си за тях, за да ги обработим по-добре.

1,Размерен анализ на обикновените нишки

Обработването на обикновени резби от стругове с ЦПУ изисква серия от размери, а изчисляването и анализа на размера, необходими за обикновена обработка на резби, включват главно следните два аспекта:

1. Диаметър на детайла преди обработка на резба

Като се има предвид разширяването на профила на резбата по време на обработка на резбата, диаметърът на детайла преди обработка на резбата е което е намаляване на стъпката на резбата с 0,1 от по-големия диаметър на резбата Обикновено, въз основа на способността за деформация на материала, по-малкият диаметър се приема като 0,1 до 0,5 в сравнение с по-големия диаметър на резбата.

2. Скорост на подаване на обработка на резби

Количеството на вмъкването на резбата може да се отнася до долния диаметър на резбата, който е крайната позиция на рязане на резеца.

Диаметърът на резбата е: голям диаметър -2 пъти височината на зъба; Височина на зъбите=0,54p (p е наклон)

Скоростта на подаване за обработка на резби трябва непрекъснато да се намалява и специфичната скорост на подаване трябва да бъде избрана въз основа на инструмента и работния материал.

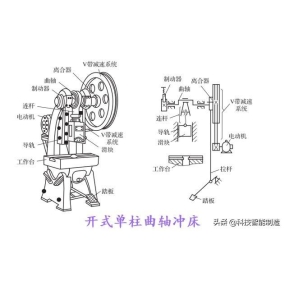

2,Монтаж и подравняване на обикновени инструменти за рязане на резби

Ако режещият инструмент е инсталиран твърде високо или твърде ниско или твърде високо, когато рязането достигне определена дълбочина, задната страна на режещия инструмент ще натисне върху детайла, увеличава триенето и дори огъва детайла, причинявайки явлението на ухапване на инструмента; Ако чипът е твърде нисък, е трудно да се изхвърлят чиповете. Посоката на радиалната сила на инструмента за струговане е в центъра на детайла. В допълнение, разстоянието между напречния винт и гайката е твърде голямо, което води до автоматично увеличаване на дълбочината на рязане, като по този начин повдига детайла и причинява ухапване на инструмента. В този момент височината на инструмента за струговане трябва да се регулира своевременно, за да се гарантира, че върхът му е на същата височина като оста на детайла (инструментът може да бъде подравнен с върха на опашката). По време на груба и полупрецизна обработка позицията на върха на инструмента е около 1% по-висока от центъра на детайла (представлява диаметъра на обработвания детайл).

Детайлът не може да бъде здраво затегнат, а неговата твърдост не може да издържи на силата на рязане по време на струговане, което води до прекомерно отклонение и промяна на височината на центъра между инструмента за рязане и детайла (детайлът е повдигнат), което води до внезапно увеличаване на дълбочината на рязане и захапване на инструмента.По това време детайлът трябва да бъде здраво затегнат, а накрайниците на опашката могат да се използват за увеличаване на твърдостта на детайла.

Методите за подравняване на обикновените резби включват пробно рязане и автоматично подравняване с устройство за подравняване на инструмента Инструментът може да се използва директно за пробно подравняване на рязането, или нулевата точка на детайла може да бъде настроена с движението на детайла за подравняване. Изискванията за подравняване на инструмента при обработка на резби не са много високи, особено в посока където няма строги ограничения за подравняване на инструмента, които могат да бъдат определени според изискванията за програмиране на машинната обработка.

3,Програмиране и обработка на обикновени резби

В сегашните стругове с ЦПУ обикновено има три метода на обработка за рязане на резби: метод на право рязане Поради различните методи на рязане и методи на програмиране, машинните грешки също са различни. Трябва внимателно да анализираме нашите операции и да се стремим да произвеждаме висококачествени детайли.

1. Методът за директно рязане има висока сила на рязане и трудност при рязане поради едновременната работа на двата режещи ръба, поради което и двата режещи ръба са склонни към износване по време на рязане. При рязане на резби с по-голяма стъпка, поради по-голямата дълбочина на рязане, износването на острието е по-бързо, което води до грешки в диаметъра на стъпка на резбата; Въпреки това, неговата точност на обработка е сравнително висока, така че обикновено се използва за обработка на резба с малка стъпка. Поради движението на инструмента и рязането, които се завършват чрез програмиране, машинната програма е сравнително дълга; Поради лесното износване на острието е необходимо да се измерва често по време на обработката.

2.Методът за директно рязане опростява програмирането и подобрява ефективността в сравнение с инструкцията.

3.Методът на наклонено рязане поради своята едностранна обработка на ръбове е склонен към повреда и износване на машинното острие, което води до неравни резбовани повърхности и промени в ъгъла на върха на инструмента, което води до лоша точност на профила на зъба. Въпреки това, поради едностранната работа на острието, натоварването на инструмента е относително малко, отстраняването на чипове е лесно и дълбочината на рязане намалява. Ето защо този метод на обработка обикновено е подходящ за обработка на големи нишки. Благодарение на лесното отстраняване на чипове и добрите условия за обработка на остриетата, този метод на обработка е по-удобен в ситуации, където не се изисква висока точност на резбата. При обработката на високопрецизни резби могат да се използват две рязане за завършване на машинната обработка, първо като се използва методът на обработка за грубо струговане и след това се използва методът на обработка за фино струговане. Важно е обаче да се отбележи, че началната точка на режещия инструмент трябва да бъде точна, в противен случай е лесно да се правят грешки и да се накарат частите да бъдат изстъргани.

4. След завършване на обработката на резбата качеството на резбата може да се прецени, като се спазва профила на резбата и се вземат навременни мерки. Когато гребенът на резбата не е насочен, увеличаването на размера на рязане на ножа действително ще увеличи диаметъра на резбата, което зависи от пластичността на материала.

4,Проверка на обикновени нишки

За общи стандартни резби за измерване се използват габарити за резба или щепсели. При измерване на външни резби, ако резбата; Минавайки през края". Габаретът на пръстена се върти точно и; От край до край"; Ако пръстеномерът не може да бъде завинтен, това показва, че обработената резба отговаря на изискванията, в противен случай тя е неквалифицирана. Когато измервате вътрешни резби, използвайте габарит на щепсела на резбата и измервайте по същия метод. В допълнение към измерването с пръстеномери на резбата или щепсели за измерване могат да се използват и други измервателни инструменти.Използвайте микрометър на резбата за измерване на диаметъра на стъпалата на резбата, използвайте калибър с дебелина на зъба за измерване на диаметъра на стъпалата на трапецовидната нишка, дебелината на зъба и диаметъра на стъпалата на червейната предавка и използвайте измервателна игла за измерване на диаметъра на стъпалата на резбата според метода за измерване на трите игли.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque