Кратко въведение и преглед на индустрията на ламарината:

С развитието на автомобилната, комуникационната, ИТ и ежедневната промишленост за производство на хардуер обработката на ламарини става все по-популярна и разбирането за обработката на ламарини става все по-необходимо.

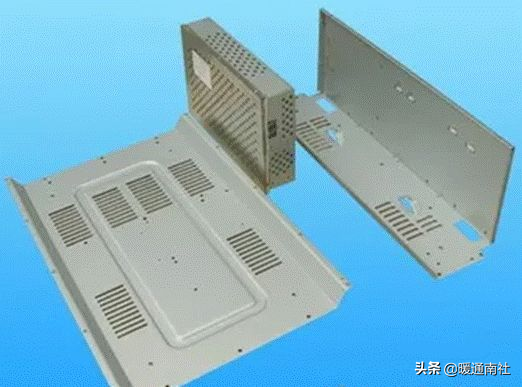

2. работата на ръчно или механично изработване на метални листове, профили и тръби в части с определена форма, размер и точност се нарича обработка на листове; Той се използва широко в производството на вентилационни, климатични канали и техните компоненти.

3. Листовите метални части са предимно изработени от метални листове и тръбни фитинги. Поради тяхното леко тегло, висока якост и твърдост, формата може да бъде произволно сложна, ниска консумация на материали, няма нужда от механична обработка и гладка повърхност, те се използват широко в ежедневието и промишленото производство, като бъчви, басейни, вентилационни канали, тръбопроводи за транспортиране на материали, обработка на автомобилни покрития и др. В допълнение, те могат да се прилагат и за външни ремонтни работи на автомобили.

4. Обработката на метални листове обикновено се отнася до методи като рязане, огъване, валцуване и преобръщане на формоване. Като цяло, процесът на използване на форми за завършване на различни деформационни процеси се нарича щамповане на листове, докато процесът на ръчно или механично оформяне на листове се нарича обработка на листове.

Листови материали:

1. Електролитни плочи: плоча, устойчива на пръстови отпечатъци), плоча, устойчива на разтягане. Твърдост на материала: пластина на опън: пластина на опън: пластина на опън

2. Студеновалцувани плочи: стреч плоча), 08Ф, 20, 25, К235-А, КС. Твърдост на материала: пластина на опън: пластина на опън: пластина

3. алуминиева плоча; AL, AL (1035), AL (6063), AL (5052) и др.

4. плочи от неръждаема стомана: и т.н.

Други често използвани материали включват: чисти медни плочи (горещовалцувани плочи, пружинни стоманени плочи, алуминиеви поцинковани плочи, алуминиеви профили и др.

Технология за обработка на листове:

Технологията за обработка на листове може основно да бъде разделена на: маркиране, рязане, сгъване, валцуване (огъване), огъване, захапване или заваряване, производство на фланец и процеси на монтаж на фланец. Този раздел основно въвежда процеси като маркиране, валцуване, сгъване, захапване и огъване.

(1) Нарисуване на линия

Повечето листови части са изработени от плоски метални плочи, така че е необходимо действителните повърхностни размери на листовите части да се нарисуват в плоска форма върху металната плоча, която се нарича разгъващо се чертеж.

2. Съгласно разгъващите се свойства на повърхността на съставните части има два вида: разгъваеми повърхности и неразгъваеми повърхности.

Повърхността на компонента може да бъде напълно равна на равна повърхност без разкъсване или набръчкване, а този тип повърхност се нарича разгръщаща се повърхност. Равнини, цилиндри и конуси принадлежат към разгърнатите повърхности. Ако повърхността на част не може да бъде естествено сплескана и разпръсната върху равна повърхност, тя се нарича неоткриваема повърхност, като повърхността на сфера, кръгъл пръстен и спираловидна повърхност, която може да бъде само приблизително разгъната.

(2) Метод на обработка на листове

1. рязане: рязане е процесът на рязане на материали в желаната форма според разгъването. Има много методи за рязане на материали, които могат да бъдат разделени на рязане, пробиване и лазерно рязане според вида и принципа на работа на машинния инструмент.

1.1 Рязане - Използвайте машина за рязане, за да изрежете желаната форма. Точността може да достигне 0,2 мм или повече, използвана главно за рязане на ленти или рязане на чисти материали.

1.2 Пробиване и рязане - Използвайте машина за пробиване с ЦПУ или обикновена машина за пробиване за рязане. И двата метода на рязане могат да постигнат точност над 0,1 мм, но първият има маркировки на рязане и сравнително ниска ефективност по време на рязане, докато вторият има висока ефективност, но висока единична цена, което го прави подходящ за мащабно производство.

1.2.1 Машините за пробиване с ЦПУ използват горни и долни форми, за да фиксират материала по време на рязане, а работната маса да се премести за пробиване и рязане на ламарината, произвеждайки желаната форма на детайла. Има предимно два вида машини за пробиване с ЦПУ: Талифу и АМАДА.

1.2.2 Редовната преса за пробиване използва движението на горните и долните форми, за да пробие необходимата форма на материала с помощта на падаща матрица. Обикновените машини за пробиване обикновено трябва да бъдат съчетани с машина за рязане, за да пробият необходимата форма, т.е. след рязане на лентата материал с машината за рязане, машината за пробиване може да пробие необходимата форма на материала.

1.3 Лазерно рязане - използване на лазерно рязане оборудване за непрекъснато рязане на ламарина, за да се получи желаната форма на материала. Характеристиката му е висока прецизност и способността за обработка на части с много сложни форми, но разходите за обработка са сравнително високи.

2. Формиране:

Формоването на листове е основен метод за обработка в обработката на листове. Формоването може да бъде разделено на два вида: ръчно формоване и машинно формоване. Ръчното формоване често се използва като допълнителна обработка или довършителна работа и рядко се използва. Въпреки това, при обработката на някои материали със сложни форми или склонни към деформация, ръчното оформяне все още е незаменимо. Ръчно оформяне се извършва с помощта на прости тела и джигове. Използват се предимно следните методи: огъване, ръбове, подрязване, извиване, къдряване и оформяне.

Тук обсъждаме основно машинното формоване: огъване, щамповане.

2.1 Огъване Формоване - Закрепете горните и долните форми отделно на горните и долните работни маси на сгъваемото легло, използвайте серво мотори за предаване и задвижване на относителното движение на работните маси и комбинирайте формите на горните и долните форми, за да постигнете огъване на ламарината. Точността на формиране на огъване може да достигне 0,1 мм.

2.2 Формоване на щамповане - Използване на мощността, генерирана от маховика, задвижвана с мотор, за задвижване на горната матрица, в комбинация с относителната форма на горната и долната матрица, ламарината се деформира, за да се постигне обработка и формиране на частите. Прецизността на щамповането може да достигне над 0,1 мм. Машините за пробиване могат да бъдат разделени на обикновени машини за пробиване и високоскоростни машини за пробиване.

3. Свързване на метални листове

Вентилационните канали и компонентите, изработени от метални листове, могат да бъдат свързани с методи като свързване на захапка, свързване на нитове, заваряване и др. Този раздел основно въвежда връзки за захапване.

Сгънете и захапете краищата на две парчета ламарина (или двете страни на парче материал) заедно и ги притиснете плътно един срещу друг.Този метод на свързване се нарича захапване (шев). Свързване с листова ламарина е процесът на свързване на различни части заедно по определен начин, за да се получи желания продукт. Свързванията от ламарина могат да бъдат разделени на заваряване, нитиране, резбовани връзки и т.н.

(1) Връзка за захапване

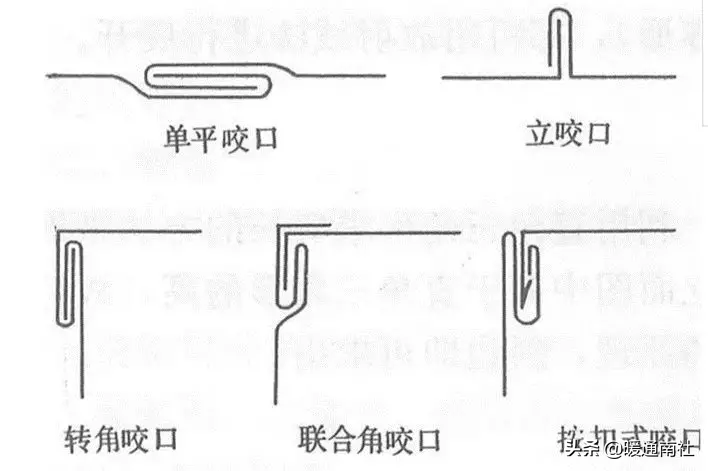

1. Видове ухапвания

Ъглова захапка и катарама

2. Прилагане на ухапване

Различни видове ухапвания се използват главно в следните области:

(1) Единична плоска захапка се използва за сливане на шевове на дъски, надлъжни затварящи шевове на канали или компоненти.

(2) Единична захапка се използва за кръгови завои, завои напред-назад и хоризонтални шевове на въздуховоди.

(3) Ъгловото захапване, ъгловото захапване на фугите и щракването при захапване се използват за надлъжни затварящи фуги и правоъгълни лакти на правоъгълни канали или компоненти, както и ъглови фуги на тийове.

(2) Ширина на ухапване и допустимост

Ширината на захапката зависи от дебелината на тръбните фитинги, както е показано в таблица 8-1.

Размерът на допустимото захапване е свързан с ширината на захапката, припокриващите се слоеве и използваната машина.

2. За единична плоска захапка, единична вертикална захапка и ъглова захапка, количеството останало на едната дъска е равно на ширината на захапката, докато количеството останало на другата дъска е два пъти по ширината на захапката.

3.За ъглово ухапване на ставите оставете количество, равно на ширината на ухапване на едната дъска и три пъти ширината на ухапване на другата дъска, което води до общо задържане на четири пъти ширината на ухапване.

4. Допускането за захапване трябва да бъде оставено от двете страни на дъската, ако е необходимо.

Ухапванията могат да се извършват ръчно или механично.

1. Ръчно захапване

Процесът на ръчно захапване е както следва:

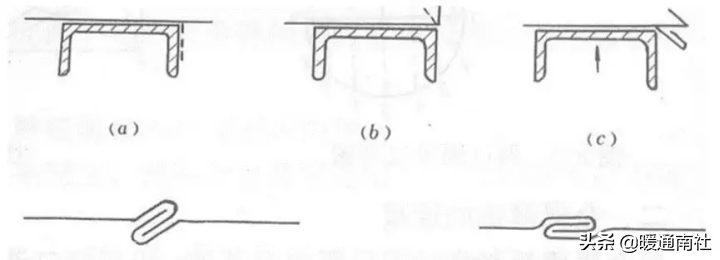

(1) Обработката на една плоска захапка (както е показано на фигурата по-долу) включва поставяне на плоча с предварително изтеглени линии за огъване на шева върху каналната стомана, подравняване на линиите за огъване на шева с ръбовете на каналната стомана

(1) Машините за захапване включват линейни машини за захапване и машини за захапване на лакти, които могат да завършат оформянето на захапване на квадратни, правоъгълни, кръгли тръби, лакти, тийове и тръби с променлив диаметър. Формата на захапване е точна, повърхността е плоска, размерът е последователен и производителността е висока.Те се използват широко при обработката на климатични и вентилационни канали.

(2) Процесът на оформяне на захапка механична захапка е да премине ламарината през няколко двойки въртящи се ролки с различни форми на жлебове, постепенно променяйки кривината на ръба на листа от малък до голям и постепенно го оформяйки.

(3) Когато се правят кръгли въздуховоди от ламарина, е необходимо да се търкалят и огъват ламарината. Когато правите правоъгълни канали, е необходимо да сгънете квадрата от ламарина.

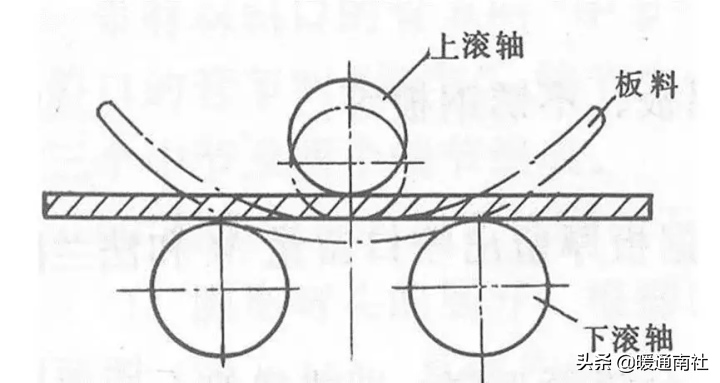

Методът за огъване на ламарината чрез въртящ се валяк се нарича валцуване, известно още като закръгляване.

1. Основен принцип: Основният принцип на валцуване и огъване е показан на фигурата. Листовата ламарина се поставя на долния валяк и разстоянието между горните и долните ролки може да се регулира. Когато разстоянието е по-малко от дебелината на ламарината, ламарината ще се огъва, което се нарича компресивно огъване. Ако непрекъснато се валцува, ламарината образува гладка кривина в диапазона, в който се валцува (но двата края на ламарината все още са прави поради невъзможността да се валцува и трябва да бъдат елиминирани при формирането на частта). Така че същността на валцуването е непрекъснато огъване.

3.1 Заваряването може да бъде разделено на: заваряване с въглероден диоксид, заваряване с Ар, съпротивление и др.

3.1.1 Принцип на обработка на заваряване: Използвайте защитен газ (за механично изолиране на въздух и разтопен метал, предотвратяване на окисляване и азотиране на разтопен метал. Използва се главно за заваряване на железни материали. Характеристики: твърда връзка и добра производителност на уплътняване. Недостатъци: лесна деформация по време на заваряване СО2 заваръчното оборудване е разделено главно на роботи СО2 заваръчни машини и ръчни СО2 заваръчни машини.

3.1.2 Ар дъговото заваряване се използва главно за заваряване на алуминиеви и неръждаеми материали, Принципът на обработка и предимствата и недостатъците му са същите като оборудването също е разделено на роботизирано заваряване и ръчно заваряване.

3.1.3 Принцип на работа на съпротивлението на заваряване: Използвайки топлината на съпротивлението, генерирана от тока, преминаващ през заваръчното парче, заваръчното парче се стопи и загрява, за да се свържат заваръчните парчета Оборудването включва главно серията и т.н.

3.2 Нитоването може да бъде разделено на: връзка за нитиране под налягане и свързване на нитове и др. Обикновеното оборудване за нитиране включва машини за нитиране, нитове пистолети и нитове.

3.2.1 Връзката за завиване е процесът на натискане на винтове и гайки в детайла, така че те да могат да бъдат свързани към други части чрез резби.

3.2.2 Свързването с нитове е използването на нитове за изтегляне и нитиране на два компонента заедно.

Повърхностна обработка:

Декоративните и защитните ефекти на повърхностната обработка на повърхностите на продуктите са признати от много индустрии. В производството на ламарини методите за повърхностна обработка, често използвани, включват галванизиране, пръскане и други методи за повърхностна обработка.

Галванизирането е разделено на: поцинковане (цвят цинк, бял цинк, син цинк, черен цинк), никелово покритие, хромиране и др;

Основната функция е да се образува защитен слой върху повърхността на материала, който играе защитна и декоративна роля;

2. Спрей боядисване се разделя на два вида: спрей боядисване и прахово пръскане. След предварителна обработка на материала покритието се пръска върху повърхността на детайла със спрей пистолет и газ, образувайки покритие върху повърхността на детайла. След изсушаване играе защитна роля;

Ръчно изработена огъваща тръба

При неогъващо оборудване или еднопарче производство на малки партиди броят на завоите е малък, което го прави неикономично да се правят огъващи форми.В този случай се използва ръчно огъване. Основните процеси на ръчно огъване включват пълнене с пясък, маркиране, нагряване и огъване.

(1) При ръчно огъване на тръби с пясъчно пълнене се използват следните основни методи за предотвратяване на деформация на стоманената тръба секция: пълнене на тръбата с пълнители (като кварцов пясък, колбас и сплави с ниска точка на топене). За стоманени тръби с по-голям диаметър обикновено се използва пясък. Преди запълване с пясък запълнете единия край на стоманената тръба с конусна дървена запушалка. На дървената запушалка има отвор за изход на въздух, който позволява въздухът вътре в тръбата да се освободи свободно при нагряване и разширяване. След запълване с пясък запълнете и другия край на тръбата с дървена запушалка. Пясъкът, натоварен в стоманената тръба, трябва да бъде чист, сух и стегнат.

За стоманени тръби с по-големи диаметри, когато е неудобно да се използват дървени щепсели, могат да се използват стоманени щепсели.

(2) Начертайте линия за определяне на дължината на нагряване на стоманената тръба

(3) Отоплението може да се извършва с въглен, кокс, въглищен газ или тежък нефт като гориво. Отоплението трябва да бъде бавно и равномерно, а температурата на отопление за обикновена въглеродна стомана обикновено е около 1050 ℃. Студеното огъване се използва за тръби от неръждаема стомана и легирана стомана.

(4) Огъваната и нагрята стоманена тръба може да бъде огъвана на ръчно огъващо устройство.

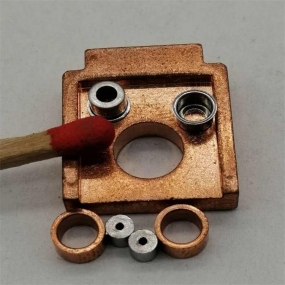

Тръба за огъване на ядрото

Огъната тръба е вид тръба, която се огъва обратно по протежение на матрицата с помощта на сърцевинен вал на машина за огъване на тръби. Функцията на вала на ядрото е да се предотврати деформация на напречното сечение, когато тръбата е огъната. Формите на ядрените валове включват кръгла глава, заострена глава, форма на лъжица, еднопосочна връзка, универсална връзка и гъвкав вал.

Качеството на огъваната тръба на ядрото зависи от формата, размера и позицията на вала на ядрото, който се простира в тръбата.

Тръба за огъване без сърцевина

Безядрената огъваща тръба е метод за контролиране на деформацията на стоманената тръба секция, използвайки метода на обратна деформация на машина за огъване, причинява определено количество обратна деформация, която да се приложи върху стоманената тръба преди навлизане в зоната на огъване, така че външната страна на стоманената тръба да изпъкне навън, за да се компенсира или намали деформацията на стоманената тръба по време на огъване, като по този начин се гарантира качеството на огъваната тръба.

Безядрени огъвани тръби са широко използвани. Когато радиусът на огъване на стоманената тръба е по-голям от 1,5 пъти диаметъра на тръбата, обикновено се използват безядрени завои. Огънатите тръби се използват само за стоманени тръби с по-големи диаметри и по-тънки дебелини на стените.

В допълнение, има методи за огъване на тръби като огъване под високо налягане, средночестотно огъване, огъване на пламък и екструзионно огъване.

Стоманени тръби

Има два вида стоманени тръби: безшевни стоманени тръби и заварени стоманени тръби.

(1) Безшевни стоманени тръби

Безшевните стоманени тръби са разделени на горещовалцувани тръби, студено изтеглени тръби, екструдирани тръби и т.н. Според формата на напречното сечение има два вида: кръгли и неправилни, Неправилните стоманени тръби включват квадратни, овални, триъгълни, звездовидни и др. Според различни цели има дебели стени и тънкостенни тръби, а тънкостенните тръби обикновено се използват за части от ламарина.

(2) Заварена стоманена тръба

Заварената стоманена тръба, известна още като заварена стоманена тръба, се произвежда чрез заваряване на стоманени ленти и се предлага в два вида: поцинкована и не поцинкована, първата се нарича бяла желязна тръба, а втората се нарича черна желязна тръба.

Спецификациите на стоманените тръби са изразени в метрична система като външен диаметър и дебелина на стената, а в имперската система като вътрешен диаметър (инчове).

Методът за маркиране на размера за стоманени тръби е: външен диаметър, дебелина на стената и дължина, като тръба Д60106000

Метод на свързване на части от ламарина:

Частите от ламарина са съставени от много компоненти, които трябва да бъдат свързани по определен начин, за да образуват пълен продукт. Често използваните методи на свързване включват заваряване, нитиране, резбовано свързване и разширителна връзка. Връзката между стоманените тръби също приема гореспоменатите методи. Относно заваряване, нитиране и резбовани връзки

Разширителната става е метод на свързване, който използва деформацията на стоманени тръби и тръбни плочи за постигане на уплътняване и закрепване. Тя може да използва механични, експлозивни и хидравлични методи за разширяване на диаметъра на стоманената тръба, причинявайки пластмасова деформация на стоманената тръба и еластична деформация на стената на отвора на тръбната плоча, за да приложи радиално налягане върху стоманената тръба, връзката между стоманената тръба и тръбната плоча има достатъчна якост на разширяване (сила на дърпане), гарантирайки, че стоманената тръба няма да бъде издърпана от отвора на тръбата, когато става работи (под сила). В същото време тя също трябва да има добра якост на запечатване (устойчивост на налягане), за да се гарантира, че средата вътре в оборудването няма да изтече от фугата под работно налягане.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque