Днес ще говоря за три начина за обработка на прецизни дупки.

Първият тип е отвор за панти.

Пробиване: Първо пробийте предварително пробит отвор, оставяйки някакъв марж, а след това използвайте реамер за пробиване.

Този метод е прост и сравнително бърз. Кашлица, ключът на машината до него казваше: "Какво, какво, винаги използваш ревер, плачеш, грижиш се за люлката на ножа." След като го казах, отидох при началника и плаках. След като началникът ме изслуша, отидох. Оказа се, че не съм правил нищо от дълго време и емоциите ми продължаваха да идват и да си отиват, което ме накара да страдам.

Ако машината е добра, първо трябва да се използват отвори за панти.

Той може да обработва малки отвори, вариращи от 2 мм до 10 мм, което е по-подходящо за употреба, но спецификациите на пантите на пазара са далеч от това. Обикновено използваните са 4 с плюс или минус 2 С, 6 с плюс или минус 2 С, и 8 с плюс или минус 2 С, което е твърде просто.

Маржът не може да бъде оставен твърде много, 0.1 от едната страна е най-перфектният. Например, за 4 мм, нека започнем с 3,8 мм. OK。

Скоростта на подаване, скоростта и равномерността на допустимото количество на отвора на пантата до известна степен засягат размера на отвора и при практическа работа тя трябва да бъде регулирана по подходящ начин. Както G01, така и G81 могат да се използват за разрязване.

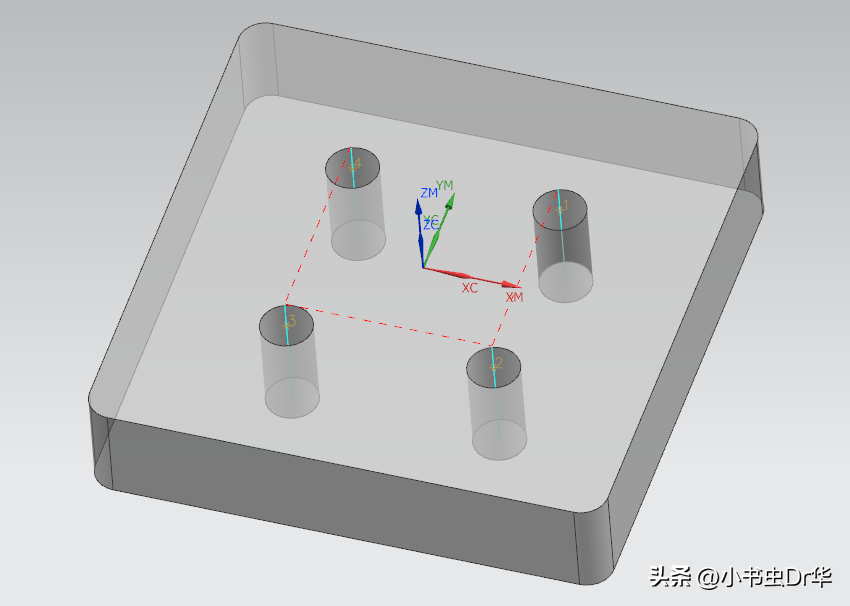

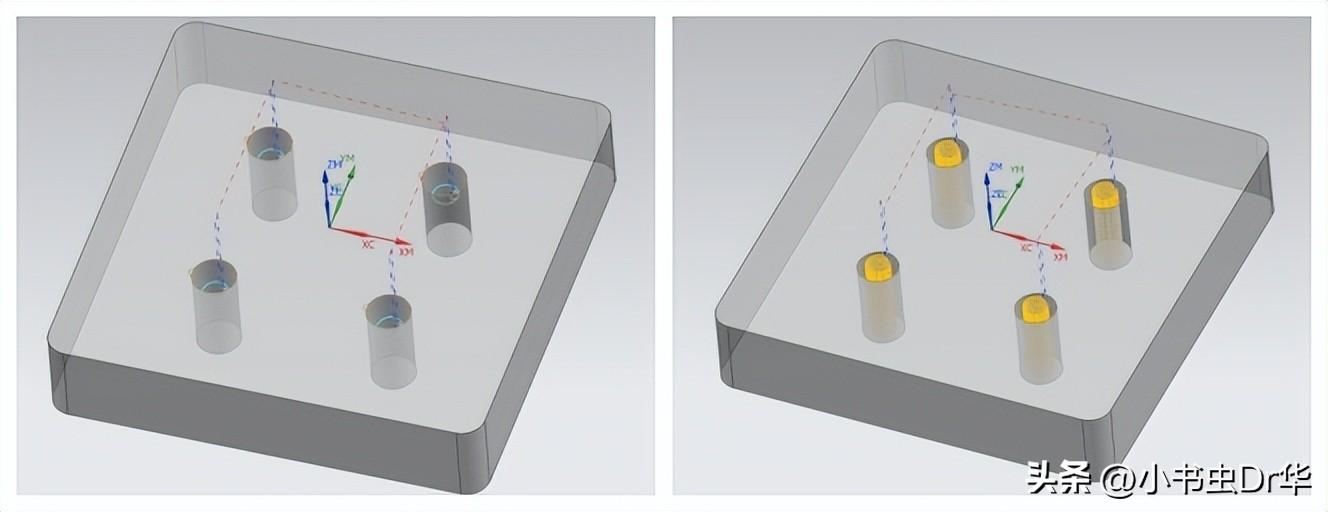

Вторият тип. Фрезачните отвори могат да бъдат разделени на два вида.

Единият е под формата на лек ръб, а другият е под формата на равна височина

Това е лесно за разбиране. Първо направете груб разрез с марж, а след това използвайте гладък разрез.

Формата на гладък ръб също изисква люлка на ножа. Без люлка на ножа може да има конус. Ако горната част е квалифицирана, дъното ще бъде дефектно.

Що се отнася до формата на равна височина, люлката на ножа не трябва да бъде твърде голяма, което може да бъде игнорирано. Ако се върти като метла, не може да бъде хвърлена. Формата на равна височина може да реши проблема със заостряването, но увеличава времето и износването на инструмента.

Подходящ за обработка на по-големи отвори, вариращи от 3мм до 25мм, с дълбочина, която е твърде дълбока в зависимост от ситуацията.

Когато някои машини обработват малки дупки, техните движения карат машината да трепери, така че те могат само умерено да намалят скоростта на подаване.

Тези два типа трябва да се използват заедно с за лесно отстраняване на грешки.

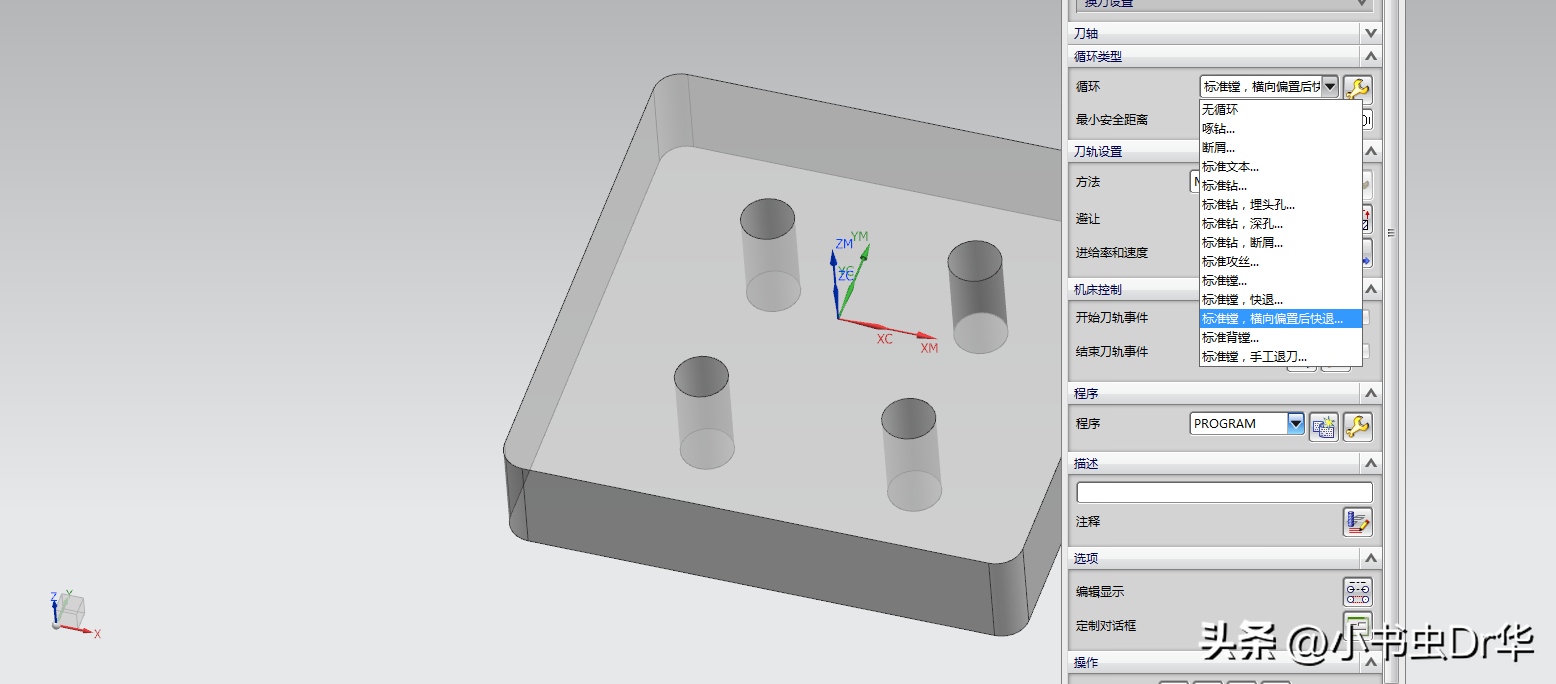

Третият тип. Дупка за пробиване

Пробиването изисква и грубо рязане, оставяне на достатъчно място, а след това използването на пробиващ инструмент за прецизна обработка. Тук е необходим специален инструмент, пробиващ инструмент. Ако не знаете как изглежда, можете да отидете и да прочетете статията ми, където съм го представил.

Дупките за пробиване са подходящи за обработка на по-големи дупки, с максимум 16 и повече, а аз съм виждал най-високата граница от 398. Дълбочината може да бъде игнорирана, но зависи от състоянието на инструмента. Плавността и перпендикулярността на дупките, обработени чрез пробиване на отвори, са гарантирани и могат да бъдат контролирани при около 1 С. Те са относително гъсти и могат да се използват заедно с махало за регулиране на инструмента за постигане на точност на обработка. Препоръчваме да използвате за обработка тук.

Времето става горещо, така че се пазете и пийте много вода.

Следващият път няма да мога да го намеря, така че можете да ме последвате. Свързаните статии непрекъснато се актуализират и приветстваме всички да обсъждаме. Нека се учим заедно, да напредваме заедно, да бъдем повишени и платени.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque