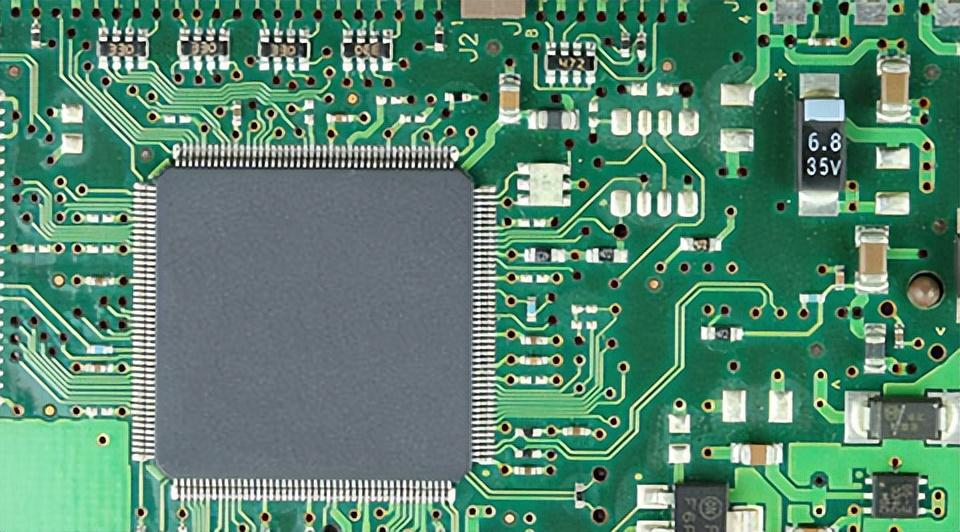

1.Процесът на интегрална схема с един чип използва пълен набор от технологии за плосък процес, като шлайфане, полиране, окисляване, дифузия, фотолитография, епитаксиален растеж и изпаряване, за едновременно производство на транзистори, диоди, резистори, кондензатори и други компоненти на малка силициева еднокристална пластина и използва определени изолационни техники, за да изолира всеки компонент един от друг по отношение на електрическите характеристики. След това алуминиев слой се изпарява на повърхността на силициевата пластина и се гравира в междусистемен модел, използвайки фотолитографска технология, позволявайки на компонентите да се свързват в цяла верига, ако е необходимо, и произвеждайки полупроводникова интегрална схема с един чип.

Едночипова интегрална схема

С разработването на интегрирани схеми с един чип от малък до среден мащаб до голям и ултра голям мащаб интегрални схеми, е разработена и технология за плосък процес. Например дифузионният допинг се заменя с процес на допинг с йонна имплантация; конвенционалната литография се е развила в пълен набор от технологии за микропроизводство, като производство на плочи за излагане на електронен лъч, плазмено гравиране, реактивно йонно фрезоване и др; Епитаксиалният растеж също приема ултра-висока вакуумна технология за епитаксия на молекулярния лъч; Използване на технология за химическо отлагане на пара за производство на поликристален силиций, силициев диоксид и повърхностни пасивиращи филми; В допълнение към използването на алуминий или злато, взаимосвързаните тънки линии също приемат процеси като химическо отлагане на пара силно допирани поликристални силициеви тънки филми и силицидни тънки филми от благородни метали, както и многослойни взаимосвързани структури.

Едночипната интегрална схема е интегрална схема, която самостоятелно изпълнява функциите на единичната верига, без да е необходимо външни компоненти. За да се постигне интеграция с един чип, е необходимо да се обърне внимание на интеграцията на резистори, кондензатори и захранващи устройства, които са трудни за миниатюризиране, както и на въпроса за изолирането на всеки компонент един от друг по отношение на производителността на веригата.

2.Транзисторът, диодът, резисторът, кондензаторът, индукторът и другите компоненти на цялата верига, както и техните взаимовръзки, са изработени от метал, полупроводник, метален оксид, различни метални смесени фази, сплави или изолиращи диелектрични филми с дебелина по-малка от 1 микрон и припокривани от процес на вакуумно изпаряване, процес на разпръскване и процес на галванизиране. Интегрираната схема, направена от този процес, се нарича тънкослойна интегрална схема. Основен процес:

Интегрирана схема с тънък филм

Интегрирана схема с тънък филм

① Съгласно схемата на веригата, първо го разделете на няколко функционални компонентни диаграми, след това използвайте метода на равнинно оформление, за да ги конвертирате в равнинни схеми на оформление на веригата върху субстрата, и след това използвайте метода на фотографска плоча за производство на дебели филмови мрежови шаблони за ситопечат

② Основните процеси за производство на дебели филмови мрежи върху субстрати са печат, синтриране и настройка на съпротивлението. Най-често използваният метод на печат е ситопечат.

3 По време на процеса на синтероване органичното свързващо вещество напълно се разлага и изпарява, а твърдият прах се топи, разлага и се комбинира, за да образува плътен и силен дебел филм. Качеството и производителността на дебелите филми са тясно свързани с процеса на синтероване и околната среда.Скоростта на нагряване трябва да бъде бавна, за да се гарантира пълното елиминиране на органичната материя преди потока на стъклото; Времето за синтероване и пиковата температура зависят от използваната смес и мембранна структура. За да се предотврати напукване на дебелия филм, скоростта на охлаждане също трябва да се контролира. Често използваната синтероваща пещ е тунелната пещ.

① За да се постигне оптимална производителност на мрежите с дебело фолио, резисторите трябва да бъдат регулирани след изгаряне. Общите методи за регулиране на съпротивлението включват пясъкоструене, лазер и регулиране на импулса на напрежението.

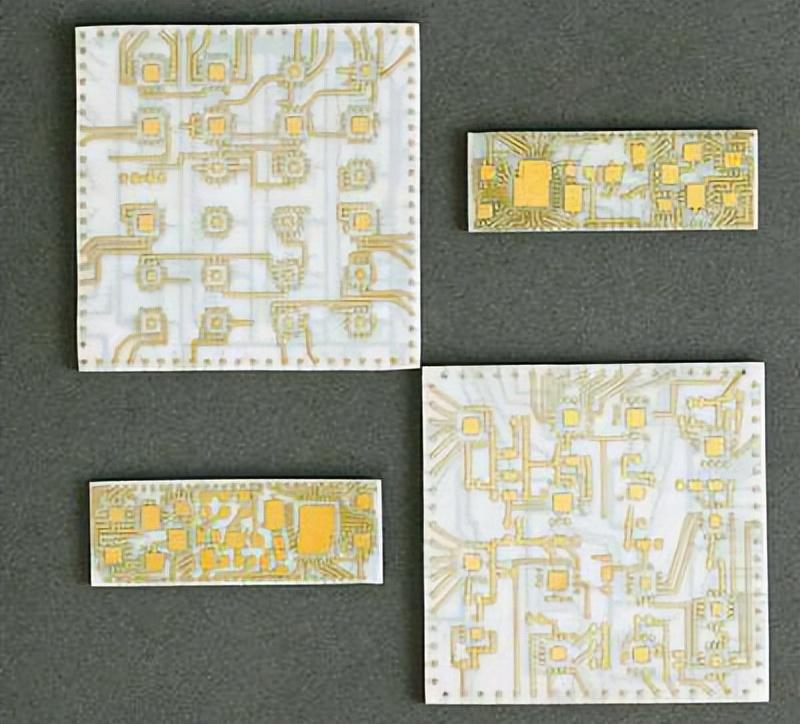

Технологията за интегрирана схема с дебело фолио използва ситопечат за отлагане на устойчивост, диелектрични и проводникови покрития върху алуминиев оксид, керамика с берилиев оксид или силициев карбид субстрати. Процесът на отлагане включва използването на фина телена мрежа за създаване на модели на различни филми. Този модел се прави с помощта на фотографски методи, а латекс се използва за блокиране на отворите на мрежата във всички области, където не се отлага покритие. След почистване, алуминиевият субстрат се отпечатва с проводимо покритие, за да се образуват вътрешни свързващи линии, зони за запояване на резисторните клеми, зони на адхезия на чипа, долни електроди на кондензатора и проводникови филми. След изсушаване частите се печат при температура между 750 и 950 ℃ за да се образуват, изпаряват лепилото, синтетират проводниковия материал и след това използват процеси на печат и изгаряне за производство на резистори, кондензатори, джъмпери, изолатори и цветни уплътнения. Активните устройства се произвеждат, като се използват процеси като ниско еутектично заваряване, рефлекторно запояване, ниско ниво на топене, инверзионно запояване или олово тип лъч и след това се монтират върху изгорял субстрат.

интегрирана схема с дебело фолио

интегрирана схема с дебело фолио

Дебелината на филма на дебелите филмови вериги обикновено е 7-40 микрона. Процесът на подготовка на многослойно окабеляване с помощта на технология на дебело фолио е сравнително удобен, а съвместимостта на многослойната технология е добра, което може значително да подобри плътността на сглобяването на вторичната интеграция. В допълнение, процесите на плазмено пръскане, пламъчно пръскане, печат и залепване са всички нови технологии за процес на дебело фолио. Подобно на тънкослойните интегрални схеми, интегралните схеми с дебело фолио също използват хибридни процеси, тъй като дебелослойните транзистори все още не са практични.

4. Характеристики на процеса: Интегрирани схеми с единичен чип и интегрирани схеми с тънък и дебел филм имат свои собствени характеристики и могат да се допълват взаимно. Количеството общи схеми и стандартни схеми е голямо и могат да се използват интегрирани схеми с един чип. За ниско търсене или нестандартни схеми обикновено се използва хибриден процес, който включва използването на стандартизирани едночипови интегрални схеми и хибридни интегрални схеми с активни и пасивни компоненти. Дебело фолио и тънко фолио интегрални схеми се пресичат помежду си в определени приложения. Процесното оборудване, използвано в технологията на дебелия филм, е относително просто, дизайнът на веригата е гъвкав, производственият цикъл е кратък и разсейването на топлината е добро, поради което се използва широко в вериги с високо напрежение, висока мощност и по-малко строги изисквания за толерантност за пасивни компоненти. В допълнение, поради лекотата за постигане на многослойно окабеляване в производствения процес на дебелофилмови схеми, широкомащабните интегрални схеми могат да бъдат сглобени в ултра големи интегрални схеми в по-сложни приложения извън възможностите на едночиповите интегрални схеми.Единичните или многофункционалните чипове с един чип интегрални схеми могат да бъдат сглобени и в многофункционални компоненти или дори малки машини.

5. Използване и предпазни мерки: (1) Интегрираните схеми не могат да надвишават граничните си стойности по време на употреба. Когато напрежението на захранването се променя с не повече от 10% от номиналната стойност, електрическите параметри трябва да отговарят на посочените стойности. Когато захранването, използвано в веригата, е включено и изключено, не трябва да има мигновено генерирано напрежение, в противен случай това ще доведе до повреда на веригата.

(2) Работната температура на интегралните схеми обикновено е между -30 ~ 85 ℃, и те трябва да бъдат инсталирани възможно най-далеч от източници на топлина.

(3) При ръчно запояване на интегрални схеми не трябва да се използват поялни ютии с мощност, по-голяма от 45 и продължителното време на запояване не трябва да надвишава 10 секунди.

(4) За интегралните схеми е необходимо да се предотврати електростатична индукционна повреда на портата.

Горепосоченото е въведение в технологията на интегралните схеми. Понастоящем интегралните схеми с единичен чип се развиват не само към по-висока интеграция, но и към високомощни, линейни, високочестотни схеми и аналогови схеми. Въпреки това, по отношение на микровълновите интегрални схеми и интегралните схеми с висока мощност, тънкослойни и дебелослойни хибридни интегрални схеми все още имат предимства. При специфичен подбор различни видове интегрирани схеми с един чип често се комбинират с процеси на интеграция на дебело фолио и тънко фолио, особено прецизна резисторна мрежа и резисторни кондензаторни мрежови субстрати са прикрепени към субстрати, сглобени от дебело фолио резистори и проводими ленти, за да образуват сложна и пълна верига. Когато е необходимо, отделни ултра малки компоненти могат дори да бъдат свързани към оформяне на части или цялата машина.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque