Много от нашите алуминиеви профили изискват последваща обработка след екструдиране производство, тъй като те трябва да бъдат сглобени за специални сценарии на употреба.Някои прецизност на сглобяване е много висока, така че е необходимо да се намали количеството деформация на обработката.Има много причини за деформацията на профилите от алуминиеви сплави по време на прецизната обработка, които са свързани с материали, форми на части, производствени и производствени стандарти и др. Има предимно множество нива на деформация: деформация, причинена от топлинно напрежение върху ембриона, деформация, причинена от сила на рязане и топлина на рязане, и деформация, причинена от силата на затягане.

Обработващата технология противомерки за намаляване на деформацията на обработката

1. Намаляване на топлинното напрежение на заготовката

Използването на естествени или изкуствени решения за стареене и вибрации може частично да премахне топлинното напрежение на заготовката. Предварителната обработка също е практическа и осъществима техника за обработка. За груби и груби груби заготовки, поради големия им капацитет, има и значителна деформация след обработка. Ако ненужните части на заготовката се обработват предварително и капацитетът на всяка част е намален, тя може не само да намали деформацията на обработката на последващия процес поток, но и да освободи известно топлинно напрежение, след като е обработена предварително и оставена за период от време.

2. Подобряване на способността за рязане на режещите инструменти

Суровините и геометричните параметри на режещите инструменти оказват значително влияние върху силата на рязане и топлината на рязане.Правилният избор на режещите инструменти е особено важен за намаляване на деформацията при прецизна обработка на части от алуминиева сплав.

(1) Ефективно изберете основните параметри на геометрията на инструмента.

① Преден ъгъл: Под стандарта за поддържане на якостта на натиск на режещия ръб предният ъгъл трябва да бъде умерено избран, за да бъде по-голям.От една страна, може да полира острия режещ ръб, а от друга страна, може да намали деформацията на рязане, да направи повърхността на фрезоване завършена и по този начин да намали силата на рязане и температурата на рязане. Не използвайте инструменти за отрицателен ъгъл на наклон.

② Заден ъгъл: Размерът на задния ъгъл оказва значително въздействие върху повредата на задния режещ ръб и производителността на обработка. Дебелината на рязане е ключовият критерий за избор на задния ъгъл. По време на грубо фрезоване, поради високата скорост на рязане, тежкото натоварване на рязане и високата топлинна стойност, е необходимо да се определи добър стандарт за разсейване на топлината на тръбата на режещия инструмент, поради което трябва да се избере по-малък ъгъл на гърба. При прецизно фрезоване се изисква режещият ръб да бъде остър, за да се облекчи триенето между задния режещ ръб и обработената повърхност, да се намали пластичната деформация и следователно задният ъгъл трябва да бъде избран да бъде по-голям.

3 Спирален ъгъл: За да се осигури стабилно рязане и да се намали силата на рязане, спиралният ъгъл трябва да бъде избран възможно най-голям.

Главен ъгъл на наклон: Умереното намаляване на основния ъгъл на наклон може да подобри стандарта за разсейване на топлината на тръбата и да намали средната температура в областта на прецизната обработка на алуминиевия профил.

(2) Подобряване на конструкцията на инструментите.

① Намалете броя на зъбите на режещия инструмент и увеличете пространството вътре в отделението за чипове. Поради значителната пластмасова деформация на суровините за леене и деформация на рязане по време на обработката е необходимо голямо пространство вътре в камерата на чипа, поради което долният радиус на камерата на чипа трябва да бъде голям и броят на зъбите на режещия инструмент трябва да бъде относително малък.

② Фина техника за заточване на зъбите. Стойността на грапавостта на повърхността на страничния режещ ръб трябва да бъде по-ниска от Ра = 0,4ум. Преди да нанесете нов нож, трябва да се използва фин шлайфане камък, за да се смила страничното острие два пъти отпред и отзад, за да се премахнат всички останали бръчки и леки назъбени следи от техниката за заточване зъбите. По този начин не само топлината на рязане може да бъде намалена, но и деформацията на рязане е сравнително малка.

3 Строго контролирайте спецификациите за повреда на режещите инструменти. След като инструментът е повреден, стойността на грапавостта на детайла се увеличава, температурата на рязане се увеличава и деформацията на детайла се увеличава съответно. Ето защо, в допълнение към използването на устойчиви на износване суровини за инструменти, спецификацията за повреда на инструмента не трябва да надвишава 0,3 мм, в противен случай е много лесно да се причинят отлагания на чипове. По време на рязане температурата на детайла обикновено не е необходимо да надвишава 100 ℃, за да се избегне деформация.

3. Подобряване на метода на затягане на детайлите

За детайли с дебели стени за отливане с слаба твърдост могат да се използват следните методи за затягане за намаляване на деформацията:

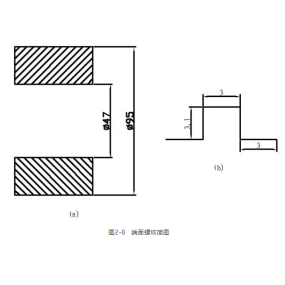

① За части на ръкава на вала с дебели стени, ако самоуверен хидравличен челюст или еластичен челюст се използва за затягане от аксиалната посока, след като се разхлаби след обработка, детайлът от алуминиев профил неизбежно ще се деформира. В този момент трябва да се използва радиален метод за затягане на вътрешния отвор с добра твърдост. С помощта на вътрешните резби на компонента за прецизно позициониране създайте резбован вал с външни резби и го поставете във вътрешните резби на компонента. Закрепете вътрешния отвор с плоча на задния капак и го затегнете обратно с винтова капачка. При обработката на външния кръг, той може да предотврати деформация на затягането и да постигне задоволителна прецизност на обработка.

② При обработката на детайли с дебели стени от метални листове най-добре е да използвате вакуумна смукателна чаша, за да получите равномерно разпределена сила на затягане, а след това да използвате малко количество рязане за обработка, което може ефективно да избегне деформация на детайла.

В допълнение, методът на запечатване също може да се приложи. За да се подобри твърдостта на обработката на детайлите с дебели стени от алуминиев профил, могат да се добавят материали вътре в детайла, за да се намали деформацията по време на процесите на затягане и рязане. Например, чрез изливане на разтвор на урея, съдържащ 3% до 6% калиев нитрат в детайла и обработката му, детайлът от алуминиев профил може да бъде потопен във вода или етанол, за да се разтвори и излее пълнежния материал.

4. Научно подреждане на процесния поток

По време на високоскоростно рязане, поради големия капацитет на обработка и периодичното рязане, целият процес на рязане обикновено причинява вибрации, което застрашава прецизността и грапавостта на обработката на алуминиеви профили. Ето защо целият процес на високоскоростно рязане и обработка на машинни инструменти с ЦПУ обикновено може да бъде разделен на груба обработка, полупрецизна обработка, повърхностно фрезоване, прецизна обработка и други процеси потоци. За части с високи изисквания за прецизност понякога е необходимо да се извърши вторична полупрецизна обработка, преди да се пристъпи към прецизна обработка. След груба обработка частите могат естествено да се охладят, да премахнат термичното напрежение, причинено от груба обработка и да намалят деформацията. Останалият капацитет след груба обработка трябва да надвишава количеството деформация, обикновено 1-3 мм. При прецизна обработка на алуминиеви профили е необходимо да се поддържа равномерен обработващ капацитет на повърхността, обикновено между 0,2-0,5 милиметра, за да се гарантира, че режещият инструмент е в стабилно състояние през целия процес на обработка, значително намаляване на деформацията на рязане и получаване на отлично качество на обработка на повърхността, осигуряване на точността на продукта.

Практически методи за намаляване на деформацията на машинната обработка

Частите, изработени от суровини от алуминиева сплав, се деформират по време на цялата обработка и в допълнение към причините, посочени по-горе, оперативните стъпки също са от решаващо значение по време на процеса на работа.

1.За части с голям капацитет на обработка, за да се постигнат добри стандарти за разсейване на топлината в тръбите през целия процес на обработка и да се предотврати концентрацията на топлината, по време на обработката трябва да се избере симетрична обработка. Ако има плоча с дебелина 90 мм, която трябва да бъде обработена до 60 мм, а другата страна е незабавно изрязана след фрезоване на едната страна, плоскостта може да достигне 5 мм след обработка до крайната спецификация едновременно; Ако се избере непрекъсната симетрична обработка, всяка страна се обработва два пъти до крайната спецификация, осигурявайки плоскост от 0,2 мм.

2.Ако има няколко вдлъбнати форми на профила на алуминиева сплав, не е подходящо да се използва последователен метод на обработка на една вдлъбната форма след друга по време на обработката, което лесно може да доведе до неравномерна подкрепа на частите и деформация. Изберете няколко слоя за обработка, като всеки слой се обработва възможно най-много, за да покрие всички вдлъбнати форми, а след това обработва следващия слой, за да се осигури равномерна поддръжка на частите и да се намали деформацията.

3. Намалете силата на рязане и топлината на рязане чрез промяна на използването на рязане. Сред трите елемента на използването на рязане, количеството назад режещ инструмент има значително въздействие върху силата на рязане. Ако капацитетът за обработка е голям и силата на рязане на едно подаване е висока, това не само ще причини деформация на частите, но и ще продължи да навреди на твърдостта на шпиндела на струга и да намали устойчивостта на износване на режещите инструменти. Ако количеството обратно подаване и рязане на ножове се намали, това ще има значително въздействие върху производителността. Въпреки това, високоскоростното рязане обикновено се използва в машинната обработка с ЦПУ, което може да преодолее тази трудност. В допълнение към намаляването на количеството назад и рязане, ако скоростта на рязане е относително увеличена и съотношението на скоростта на струга с ЦПУ се увеличи, силата на рязане може да бъде намалена и ефективността на машинната обработка може да бъде осигурена.

4. Трябва да се обърне внимание и на последователността на рязане. Грубата обработка се фокусира върху подобряване на ефективността на обработката и постигане на перфектна скорост на рязане на единица време. Премахнете ненужните суровини от повърхността на космения зародиш за най-кратко и най-малко време и генерирайте геометричния контур, необходим за прецизна обработка. Фокусът на прецизната обработка е върху висока точност и високо качество и е препоръчително да изберете фрезови повърхности. Поради постепенното намаляване на дебелината на рязане на режещите зъби от големи до нула по време на последователно фрезоване, нивото на машинно втвърдяване се намалява значително, а нивото на деформация на частите също се облекчава.

Дебелите стенни детайли неизбежно се деформират по време на машинната обработка поради затягане, дори и по време на прецизна обработка. За да се сведе до минимум деформацията на детайла, затягащото парче може да бъде разхлабено преди алуминиевият профил да бъде завършен до крайните спецификации, което позволява детайлът да бъде ремонтиран до първоначалния му вид по желание, След това може леко да се затегне до стандарта да бъде в състояние да държи детайла здраво (напълно чрез докосване), така че да се постигне желаният ефект на обработка. В обобщение, точката на прилагане на силата на затягане е за предпочитане върху повърхността на носещата плоча, а силата на затягане трябва да се прилага в посока на добра твърдост на детайла Под предпоставката да се гарантира, че детайлът не се разхлабва, колкото по-ниска е силата на затягане, толкова по-добре.

6.Когато обработвате части от алуминиева сплав с вдлъбната матрица, не е необходимо да оставяте инструмента за струговане да се вмъкне в частите веднага като свредло при обработката на вдлъбнатата матрица, доколкото е възможно, което води до недостатъчно пространство в камерата на чипа на инструмента за струговане, неподвижна фрезова повърхност и лоши условия като прегряване, подуване, колапс на инструмента и счупване на инструмента на частите. Първо, добавете свредло за пържено тесто със същата спецификация или с един размер по-голям от инструмента за струговане, за да пробиете отвора на инструмента и след това използвайте инструмента за струговане, за да режете. Алтернативно, процесът на програмата за спирално рязане може да бъде произведен с помощта на софтуер.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque