Как да определим параметрите на процеса на лазерно рязане в Шенянг?

Принцип на работа на лазерното рязане

Обработката на лазерно рязане замества традиционните механични ножове с невидими греди и има характеристиките на висока прецизност, бързо рязане, не се ограничава до модели на рязане, автоматична типова настройка за спестяване на материали, гладко рязане и ниски разходи за обработка.Тя постепенно ще подобри или замени традиционното оборудване за рязане на метали. Механичната част на лазерното острие няма контакт с детайла и няма да причини драскотини по повърхността на детайла по време на работа; Скоростта на лазерно рязане е бърза, разрезът е гладък и плосък и обикновено не изисква допълнителна обработка; Зоната, засегната от топлината на рязане, е малка, деформацията на дъската е малка, а режещият шев е (0,1 мм ~ 0,3 мм); Разрезът няма механично напрежение и няма срязващи борби; Висока точност на обработка, добра повторяемост и никакви повреди на повърхността на материала; Цифровото програмиране за управление, способно да обработва всеки плосък план, може да изреже големи цели дъски без необходимост от калъпи, спестявайки време и икономия.

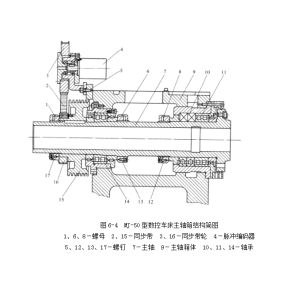

Състав на оборудването за лазерно рязане

Оборудването за лазерно рязане се състои главно от лазер, система за светлинен водач, система за движение с ЦПУ, автоматично регулиране на височината режеща глава, работна платформа и система за издухване на газ с високо налягане. Много параметри могат да повлияят на процеса на лазерно рязане, някои от които зависят от техническите характеристики на лазера и машинния инструмент, докато други са променливи. Основните параметри на лазерното рязане са:

Основни параметри на лазерното рязане

Режим на лъча

Фундаменталният режим, известен още като гаусски режим, е идеалният режим за рязане, появяващ се главно в лазери с ниска мощност с мощност по-малка от 1кВт. Мултимод е смес от режими от по-висок ред, с лошо фокусиране и ниска способност за рязане на една и съща мощност.Едномодните лазери имат по-добра способност и качество на рязане от многомодните лазери.

2 лазерна мощност

Лазерната мощност, необходима за лазерно рязане, зависи главно от материала за рязане, дебелината на материала и изискванията за скорост на рязане. Лазерната мощност оказва значително влияние върху дебелината на рязане, скоростта на рязане и ширината на разреза. Като цяло, с увеличаването на лазерната мощност, дебелината на материала, който може да бъде нарязан, също се увеличава, скоростта на рязане се ускорява, а ширината на разреза също се увеличава.

3 позиции на фокусиране

Фокалното положение оказва значително влияние върху ширината на разреза. Като цяло фокусът се избира да бъде разположен около една трета от дебелината под повърхността на материала, с по-голяма дълбочина на рязане и по-малка ширина на устата.

4 фокусни момента

При рязане на по-дебели стоманени плочи трябва да се използва греда с по-дълго фокусно разстояние, за да се получи режеща повърхност с добра вертикалност. Дълбочината на фокуса се увеличава, диаметърът на светлинното петно също се увеличава и плътността на мощността намалява съответно, което води до намаляване на скоростта на рязане. За да се поддържа определена скорост на рязане, е необходимо да се увеличи лазерната мощност. Препоръчително е да се използва лъч с по-малко фокусно разстояние за рязане на тънки плочи, което води до по-малък диаметър на точката, по-висока плътност на мощността и по-бърза скорост на рязане.

5 Помощни газове

Рязането на нисковъглеродна стомана често използва кислород като режещ газ за насърчаване на процеса на рязане чрез използване на топлината на реакцията на изгаряне на желязо кислород Освен това скоростта на рязане е бърза, качеството на рязане е добро и може да се получи рязане без шлака. Налягането се увеличава, кинетичната енергия се увеличава и капацитетът на разреждане на шлаката се увеличава; Налягането на рязане се определя въз основа на фактори като материал, дебелина на плочата, скорост на рязане и качество на повърхността на рязане.

6 структура на дюзата

Структурата и формата на дюзата, както и размерът на светлинния изход, също оказват влияние върху качеството и ефективността на лазерното рязане.Различните изисквания за рязане изискват използването на различни дюзи. Обикновено използваните форми на дюзи включват цилиндрични, конични, квадратни и други форми. Лазерното рязане обикновено използва коаксиален (концентричен въздушен поток с оптичната ос) метод на издухване Ако въздушният поток не е подравнен с оптичната ос, по време на рязане лесно се генерира голямо количество пръски. За да се гарантира стабилността на процеса на рязане, обикновено е необходимо да се контролира разстоянието между края на дюзата и повърхността на детайла, което обикновено е 0,5-2,0 мм, за да се улесни гладкото рязане.

Ако имате някакви въпроси, моля свържете се с мен, за да го изтриете!

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole