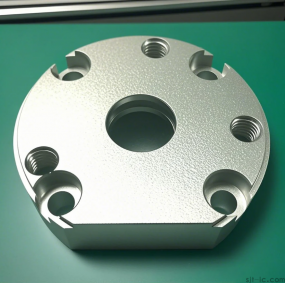

① Въведение в машинната обработка на крайните резби:

Преглед: Крайните нишки са предимно правоъгълни нишки, а самоцентриращият се чувал (дискова резба) на струга използва тази структура. Този тип нишка няма специфична кодова анотация, обикновено текстова анотация.

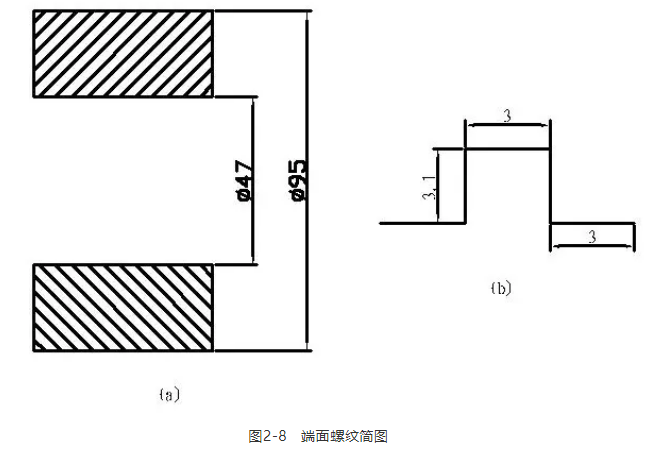

Фигура 2-8 е схематична схема на крайната повърхност на нишката

Фигура а) е схематична диаграма на общата структура на крайната повърхност на резбата, докато фигура б) е частично увеличен изглед на крайната повърхност на резбата.

Определяне на посоката на въртене на резбата на края:

В случай на основния шпиндел се обръща напред, завъртането от външната страна към вътрешната принадлежи на дясната ръка (по посока на часовниковата стрелка), а обратно е лявата нишка (обратно на часовниковата стрелка).

Формат на инструкцията: е координатата на крайната точка на рязане, е оловото на резбата)

Програмно изявление (само резбованата част на крайната страна)

G99 M3 S500 T0202; (резачка B=3 mm)

G0 X100 M8;

Z-0.5;

G32 X40 F3.0;

Ж0 Z3;

X100;

Z-0.7;

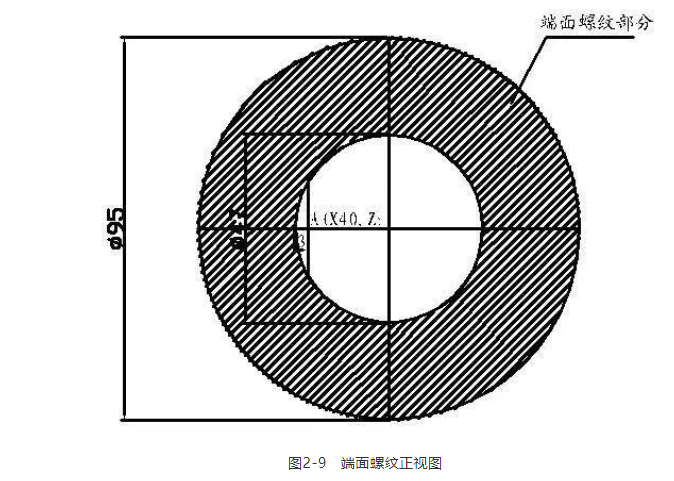

G32 X40. (като се има предвид диаграма на ширината на острието 2-9) F3.0;

Ж0 Z3;

X100;

Z-1.0;

G32 X40 F3.0;

Ж0 Z3;

X100;

Z-1.5;

G32 X40 F3.0;

Ж0 Z3;

X100;

Z-2.0;

G32 X40 F3.0;

Ж0 Z3;

X100;

Z-2.5;

G32 X40 F3.0;

Ж0 Z3;

X100;

Z-3.1;

G32 X40 F3.0;

G0 Z90;

M5;

М30;

Забележка: Позиционирането трябва да бъде последователно тези пъти.

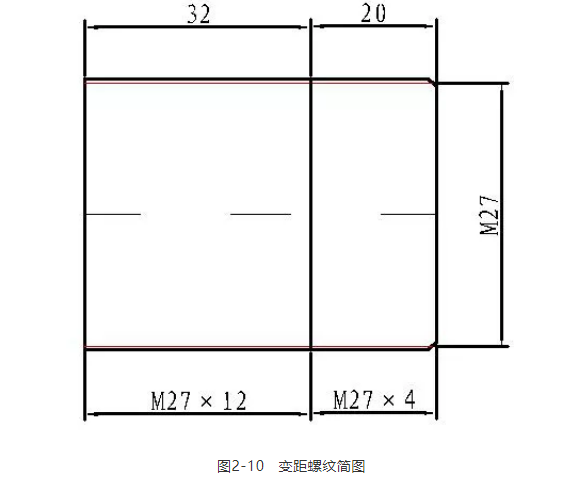

② Въведение в обработката на нишката с променлива стъпка

Някои домашни системи с ЦПУ, като например ЦПУ в Гуанджоу (ГСК), използват инструкции при обработка на резби с променлива стъпка. Както е показано на фигури 2-10:

Фигура 2-10 Схематична диаграма на нишката с променлива стъпка

Числено изчисление:

Височината на зъба (стойността на диаметъра) на М274 е 1.34=5.2мм;

Височината на зъба (стойността на диаметъра) на М2712 е 1.312=15.6мм;

Височината на зъба се основава на минималната височина на зъба:

Така че малкият диаметър е 27-5.2 = 21.8 мм.

При завъртане на нишки с променлива стъпка скоростта на шпиндела се определя от максималната стъпка на резбата (P=12).

Програмно изявление (само резбован раздел)

G99 M3 S200 T0202;

G0 X30;

Z3;

X26;

G32 Z-20 F4.0;

G32 Z-56 F12;

G0 X30;

Z3;

X25.6;

G32 Z-20 F4.0;

G32 Z-56 F12;

;

G32 X30;

Z3;

X21.8;

G32 Z-20 F4;

G32 Z-56 F12;

G0 X30;

Z90;

M5;

М30;

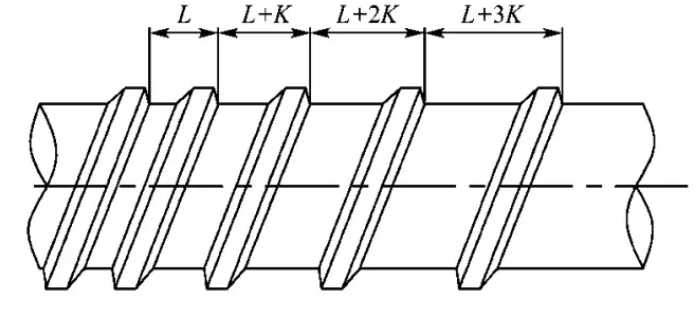

Така наречената нишка с променлива стъпка се отнася до определена референтна стойност на стъпка започва от изрязаната нишка и след това генерира разлика в стъпка К (увеличаване или намаляване) на всеки друг стъпка

В някои внесени системи с ЦПУ като има специфична инструкция G34 за обработка на резби с променлива стъпка.

Формат на инструкцията: G34 X_Z_F_K_;

Сред тях Х и З са крайните позиции на резбата, е оловото в посоката на дългата ос в началната точка, К е увеличаването и намаляването на оловото на въртене на шпиндела, а командният диапазон на стойността на К е 0,0001-500,000мм, както е показано на следващата фигура.

Например, началното олово е 5 мм, увеличението на оловото е 1 мм, дължината на резбата е 50 мм, а програмата е F5. K1.

3 Обработка на многорезбови нишки

Многолинейните резби обикновено се използват за предаване и са прави резби. Обработката с ЦПУ на многолинейни резби може да се извърши чрез повикване на подпрограми с помощта на Внесените машинни инструменти също поддържат инструкции за обработка на многолинейни резби, а инструкциите могат да се използват и за обработка на многолинейни резби (както е обсъдено по-късно).

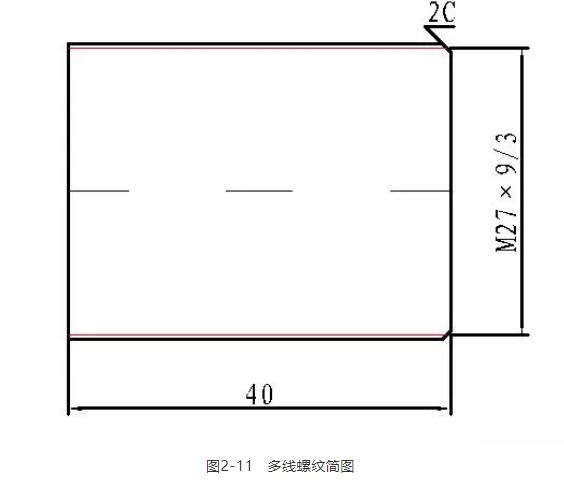

Г92 призовава подпрограмите за обработка на многорезбова обработка, както е показано на фигура 2-11.

Значението, посочено на фигурата: M279/3

Сред тях е номиналният диаметър, 9 е оловото на резбата, а 3 е стъпалото.

Защото: олово = брой линии на стъпка, следователно: това е трижична нишка.

Числено изчисление:

Основен диаметър=27- 0, 133=26, 61mm;

Малък диаметър = 27- 1, 33 = 23, 1 mm;

Програмно изявление (само резбован раздел)

Подпрограма (O0046)

G92 X26 Z-40 F9;

X25.7;

X25.4;

X25.2;

X25.0;

;

X23.1;

M99;

основна програма

G99 M3 S700 T0202;

G0 X30 M8;

Z3;

M98 P0046;

G0 X30;

Z6;

M98 P0046;

G0 X30;

Z9;

M98 P0046;

G0 Z90;

M5;

М30;

Увеличаване на една стъпка за позициониране (P=3)

Някои системи също поддържат обработка на резби с променлива стъпка

Формат на инструкцията: G32 X_Z_F_Q_;

Където Х и Z са крайните позиции на нишката, F е оловото на нишката, а Q е началният ъгъл на нишката. Увеличението е 0,001, десетичната запетая не може да бъде определена; Ако обработката на двойна резба и съответното изместване е 180, посочете

Началният ъгъл Q не е модална стойност и трябва да се посочва всеки път, в противен случай системата ще го счита за 0

Многорезбовата обработка е ефективна за инструкции.

① Обработка на трапецовидни нишки

На струговете с ЦПУ инструкциите за цикъла на рязане на резби могат да се използват за обработка на трапецовидни нишки, като се използват методи като наклонено и стъпало рязане, но има определени технически трудности. Ето защо, въз основа на дългосрочен практически опит, е разработен набор от прецизни изчисления на програмните данни, използващи серия от емпирични формули.Използвайки инструкции за рязане на резби и повикващи подпрограми и умело настройващи методи за обработка в подпрограмите, квалифицираните трапецовидни резби могат да бъдат обработени безопасно и надеждно.

Анализ на уменията за програмиране и обработка:

(1) Когато шлифовявате острието, обърнете внимание на това, че ъгълът на режещия ръб на инструмента за струговане е съобразен с ъгъла на формата на зъба, а ширината на режещия ръб трябва да бъде по-малка от ширината на дъното на жлеба.

(2) Опитайте се да направите празнината между зъбите по време на процеса на струговане достатъчно голяма, за да осигурите гладко отстраняване на чиповете с един режещ ръб на инструмента за струговане. Препоръчително е да имате трапецовидна нишка долна ширина 1,7 мм с стъпка 5 мм и заострен връх на острието 1,2-1,4 мм. Прекомерният връх на острието може да доведе до прекалено малка разлика между върха на острието и страната на зъба, което затруднява отстраняването на отломките и склонността към рязане; Твърде малък накрайник на инструмента може да доведе до намаляване на твърдостта на накрайника на инструмента, което лесно може да причини вибрации и да доведе до лоша грапавост на повърхността на обработка, което затруднява контрола на точността.

(3) Обърнете внимание на позиционирането на инструмента за струговане преди завъртане на резбата. Разстоянието от върха на инструмента до върха на зъба трябва да бъде по-голямо от височината на зъба Ако е по-малко от височината на зъба това ще доведе до триене между върха на инструмента и върха на зъба на резбата по време на етапа на пост резба, което води до загуба.

(4) Разработване и извикване на подпрограми, които могат да използват еднократна подпрограма или няколко подпрограми.

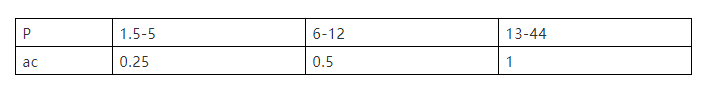

1. Изчисляване на програмните данни

(1) Стойността на точката на позициониране на празното пространство = номинален диаметър + (0.5П + АС) 2 + 1, където Р е стъпката, АС е клирънсът на върха на зъба и 0.5П + АС е височината на зъба. Изберете стойността на пролуката на върха на зъба въз основа на размера на стъпалата, както е показано в таблицата по-долу.

(2) Първа точка на рязане Х стойност, Х = номинален диаметър - средно отклонение на горната и долната част -0.2

(3) Малък диаметър = номинален диаметър - (0.5П + ac) 2

(4) Добавка за обработка= (стойност на първата точка на рязане - малък диаметър) / количество подаване в посока Х (стойност на диаметъра) +1

(5) Стойност на точката на празно позициониране - Стойност на първата точка на рязане.

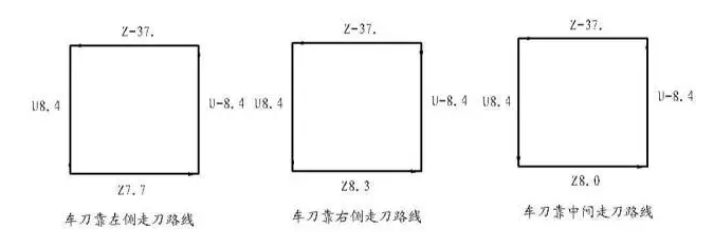

2. маршрут на рязане: Обикновено методът на ляво и дясно рязане се използва за обработка на трапецовидни нишки, а тези с малки наклони могат да бъдат разделени на грубо струговане, полупрецизно струговане и прецизно струговане; Тези с големи наклони могат да бъдат разделени на грубо струговане, полугрубо струговане, полупрецизно струговане и прецизно струговане. Използвайки метода на ляво и дясно рязане, при повикване на подпрограмата веднъж, инструментът за струговане навлиза в дълбочина на рязане и премества една дупка надясно, след като завърта един инструмент вляво, и след това завърта друг инструмент. Когато отново извика подпрограмата, инструментът за струговане навлиза в друга дълбочина на рязане и премества една дупка надясно, след като завърти един инструмент вляво, и след това завърта друг инструмент, докато не бъде завършен.

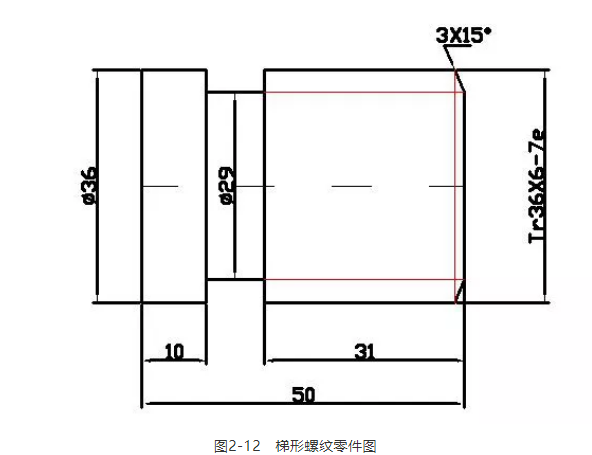

[Пример за обработка на трапецовидни резби] Както е показано на фигурата по-долу, това е част за обработка на трапецовидни резби.

3. Изчисляване на данни за обработка на трапецовидни резби

(1) Стойност на точката Х на грубо позициониране

X=номинален диаметър+ (0, 5P+ac) 2+1=36+ (0, 56+0, 5) 2+1=44

(2) Проверете таблицата, за да определите горните и долните стойности на отклонението на номиналния диаметър: горното отклонение е 0, долното отклонение е -0,375, а средната стойност е -0,2 Стойността на първата точка на рязане е 36-0,2-0,2 = 35,6

(3) Малък диаметър = номинален диаметър - (0.5P+ac) 2=36 - (0.56+0.5) 2=29.

(4) Добавка за обработка= (стойност на първата точка на рязане - малък диаметър)/количество подаване в посока Х (стойност на диаметъра)+1= (35.9-29)/0.1+1=67

(5) Стойност на груба точка на позициониране Х - Първа точка на рязане Х стойност = 44-35.6 = 8.4

4. Изчислете размера на трапецовидната нишка и проверете таблицата, за да определите нейното отклонение

Главен диаметър D=36

Според таблицата, толерантността на d се определя като d-0.5p=36-3=33, така че d=33

Височина на зъбите h=0,5p+ac=3,5

Малък диаметър d=d, среден - 2h=29

Ширина на короната f=0, 336p=2, 196

Ширина на основата на зъба w=0,366p 0,536a=2,196-0,268=1,928

Въз основа на опита е разумно да се използва трапецовидна резба с широчина на върха на инструмента е = 1,5 мм.

С помощта на 3,1 мм измервателен прът за измерване на средния диаметър, размерът на измерването се определя въз основа на зоната на допустимост на средния диаметър, което води до М = 36,525-36,88

5. Записване на програми с ЦПУ

G99 M3 S300 T0101;

G0 X44 Z8; (44 е стойността Х на празната точка за позициониране)

M8;

M98 P470002; (47 е броят на грубите инструменти за обработка)

M98 P200003; (20 е броят на прецизните инструменти за обработка)

M9;

G0 X100 Z100;

М30

Записване на груби подпрограми за обработка

O0002

G0 U-8.4; (8.4 е U-стойността)

G32 Z-37 F6;

Ж0 U8.4;

Z7.7;

U-8.4;

G32 Z-37 F6;

Ж0 U8.4;

Z8.3;

U-8.4;

G32 U0 Z-37 F6;

Ж0 U8.3;

Z8;

M99;

Програми за прецизна обработка

O0003;

G0 U-8.4;

G32 Z-37 F6;

Ж0 U8.4;

Z7.9;

U-8.4;

G32 U0 Z-37 F6;

Ж0 U8.4;

Z8.1;

U-8.4;

G32 U0 Z-37 F6;

Ж0 U8.3;

Z8;

M99;

Гореспоменатият детайл може да бъде програмиран и с помощта на подпрограми.

основна програма

G00 X44 Z6; (резачката бързо достига диаметър) Φ 44 mm външно лице на края 3 mm)

M98 P60002; (Груба кола вика О0002 подпрограма 6 пъти)

M98 P80003; (Половин груба кола се обажда О0003 подпрограма 8 пъти)

M98 P80004; (Полупрецизна кола призовава основната програма Подрутина 8 пъти)

M98 P80005; (Фин автомобил вика О0005 подпрограма 8 пъти)

G0 X100 Z100; (резачката бързо се връща в началната точка на програмата)

O0002 (Подруга за груби автомобили)

G00 U-0.5; (Грубо завъртане с всяка дълбочина на подаване)

M99; (Подрутината завършва и се връща към основната програма)

O0003; (полугруба автомобилна подпрограма)

G00 U-0.3; (Полугрубо струговане с всяка дълбочина на подаване)

M98 P0006; (нарича основната подпрограма O0006)

M99; (Подрутината завършва и се връща към основната програма)

O0004; (полупрецизна автомобилна подпрограма)

G0 U-0.15; (Полупрецизно струговане с всяка дълбочина на подаване)

M98 P0006; (нарича основната подпрограма O0006)

M99; (Подрутината завършва и се връща към основната програма)

O0005 (подпрограма за прецизни автомобили)

G0 U-0.05; (Прецизно завъртане с всяка дълбочина на подаване)

M98 P0006; (нарича основната подпрограма O0006)

M99; (Подрутината завършва и се връща към основната програма)

O0006 (основна подпрограма)

G92 U-8 Z-37 F6; (Завъртане на лявата страна на конеца)

G00 W0.43; (резбованият нож бързо се движи 0,43 мм, за да достигне страната на десния зъб)

G92 U-8 Z-37 F6; (Завъртане на дясната страна на конеца)

G0 W-0.43; (Преместете -0,43 мм, за да се върнете в аксиалното положение от лявата страна на резбата)

M99; (Подрутината завършва и се връща към основната програма)

Може ли да му обърнем внимание преди да тръгнем? Актуализирайте видео програмирането всеки ден.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque