За предприятията, занимаващи се с прецизна обработка, трябва да бъде ясно, че спецификацията на процеса е основният технически документ за преработката на авиационни компоненти. Тя определя процеса и сумата от преработката на суровините в квалифицирани части. Като цяло съдържанието на процесната графика за спецификация на процеса включва информация за оборудването, информация за технологичното оборудване, изискванията за обработка и етапите на експлоатацията. Производствените оператори трябва да обработват частите само според реда на процесната графика в спецификацията на процеса и съдържанието в процесната графика, за да преработят суровините в продукти, които съответстват на проектните чертежи на Тонгху.

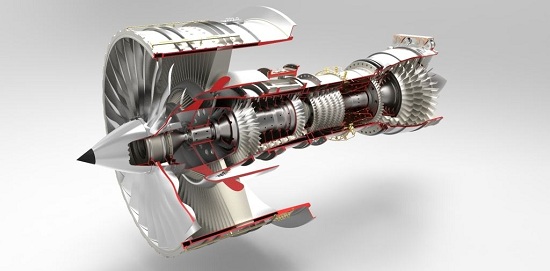

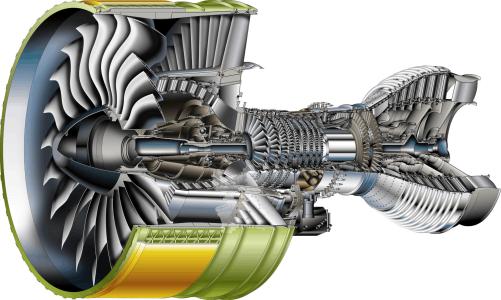

С актуализацията и итерацията на авиационните двигатели енергията и надеждността на двигателите постепенно се подобряват. Един ярък меч има повече функции, а структурата на частите става все по-сложна, а прецизността, необходима за проектирането, също нараства година след година. Традиционният модел на спецификация на процесите вече не е достатъчен, за да отговори на проектните изисквания на компонентите на двигателя, както и на производствените нужди от висока ефективност, високо качество и ниски разходи. Също така не е подходящ за обработка и управление на информацията с ЦПУ. Изследването на нови модели на спецификация на процесите и подобряването на текущата ситуация на спецификацията на процесите са важни въпроси, които много от машинните компоненти на двигателя и техническия персонал трябва да разгледат.

1,Анализ на текущото състояние на регламентите за технологиите за обработка на компоненти

Традиционният режим на спецификация на процеса е много прост и етапите на работа не са достатъчно подробни. Има много несигурни фактори, които не могат да ръководят добре строителния персонал. Различните оператори имат различни въведения в съдържанието на спецификацията на процеса. Качеството на продукта и ефективността на обработка зависят предимно от оператора. В сравнение с международния режим на спецификация на двигателя на въздухоплавателните средства, пропускът все още е съвсем очевиден.

В спецификацията на процеса всяка стъпка на обработка има съответна процесна диаграма.Традиционният режим на процесната диаграма е относително прост.Процесната диаграма включва главно схематичната диаграма на обработка на частите, работното съдържание, броя на затягащите форми, режещите инструменти, използваните измервателни инструменти, размера и техническите изисквания, които трябва да бъдат изпълнени след обработката, както и въпросите, които трябва да бъдат отбелязани. Като вземем пример процеса на струговане, фигура 1 представлява графика на процеса на струговане на част. Скицата отляво представлява схематична диаграма на процеса на обработка, обикновено представена от двуизмерен изглед. Дебелата твърда линия представлява повърхността, която трябва да се обработва, тънката твърда линия представлява необработената повърхност, а главните букви представляват референтната позиция, опорната повърхност, затягащата или пресоващата повърхност на частта. В схематичната диаграма се използват линии за измерване на размерите и позициите, които трябва да бъдат осигурени след завършване на обработената повърхност. Колоната с съдържание на работата вдясно обикновено се състои от три части. Първата част е за изискванията за подравняване преди обработката. Обикновено изисква приспособлението за подравняване да локализира повърхността, радиалната повърхност и аксиалната повърхност на частта и определя максималната допустима стойност на изтичане; Вторият е съдържанието на обработката на струговане в този процес, обикновено представено от номера на последователността на размерите, съответстващи на номерата на последователността в машинната схема; Третото е изискването за допустими отклонения на формата и позицията след струговане, което съответства на поредния номер в машинната схема.

1. Настоящото положение на спецификациите на процеса

Всеки процес на обработка в спецификацията на процеса има съответна процесна диаграма. Традиционният режим на процесната диаграма е относително прост. Процесната диаграма включва главно схематичната схема на обработка и работното съдържание на използваните компоненти, приспособленията, формите, режещите инструменти, измервателните инструменти и др., размерите и техническите изисквания, които трябва да бъдат изпълнени след завършване на машинната обработка, както и ключовите точки, които трябва да бъдат отбелязани.

2. Анализ на текущото състояние на процесуалните правила

1) Анализ на подготовката преди преработката

Преди обработката операторите обикновено четат процесната диаграма. Ако това е процес на обработка с ЦПУ, те също трябва да прочетат етапната карта с ЦПУ. Работниците подготвят процесното оборудване според процесната диаграма. За общото технологично оборудване, използвано в процеса, тъй като повечето процесни документи нямат ясни разпоредби, работниците ще се подготвят въз основа на собствените си познания и опит и съществуващите условия на технологичното оборудване в производствения цех. При избора на общи инструменти работниците могат да бъдат неясни относно ефективността на рязане на части и инструментални материали и могат да бъдат ограничени от резервите инструменти на производствения цех. Работниците могат да избират инструменти произволно, а избраните инструментални материали и геометрични размери могат да се отклонят. Използваните параметрични параметри на рязане могат да бъдат неразумни, което води до нестабилно качество на повърхността и точност на размерите обработка на частите, нестабилните разходи за обработка и цикли. Неточните статистически данни за потреблението на инструменти затрудняват изготвянето и изпълнението на производствените планове. По същия начин, когато работниците избират измервателни инструменти, методите за измерване, които използват, също могат да бъдат неточни, а точността на избраните измервателни инструменти може да не съответства на точността на измерваните размери, което води до неточни резултати от измерването.

2) Анализ на монтажа на осветителни тела и части

Например, при инсталирането на приспособления и части оста на частите трябва да бъде възможно най-съвместима с центъра на въртене на работната маса на машинния инструмент, а машината за напречно сечение на частите трябва да бъде възможно най-перпендикулярна на центъра на въртене на работната маса на машинния инструмент, за да се осигурят взаимните изисквания за позициониране между различните повърхности на частите след обработка.За части, които изискват висока точност на проектирането, имат относително големи размери и са склонни към деформация, етапите на монтаж, калибриране и затягане на приспособленията и частите са от решаващо значение, което ще има значително въздействие върху точността на машинната обработка на частите. Спецификацията на процеса изисква изтичането на вътрешния отвор на частта да не надвишава 0,05 Поради липсата на ясна корекция на точката и непрекъсната корекция, работниците могат да приемат корекция от точка до точка или непрекъсната корекция по време на процеса на работа. Калибрирането от точка до точка изисква сравнително кратко време и е лесно да се постигне, но резултатите от калибрирането не са точни. Непрекъснатото калибриране изисква дълго време и също е трудно, но резултатите от калибрирането ще бъдат по-точни. Двата метода за калибриране ще доведат до съществени разлики в резултатите от машинната обработка на компонентите. За компресиране на частите спецификацията на процеса определя само използването на плочи под налягане за компресиране на частите, без да посочва стъпките на изпълнение, величината на силата на компресия и предпазните мерки, които трябва да се вземат.Работниците обикновено работят според собствения си опит и навици, което води до прекомерна или неравномерна сила на компресия, което може да причини повреда или деформация на частите.

3) Анализ на процеса на обработка

При рязане на части работниците ги обработват според номерата на размера в колоната със съдържание на работата и съответните размери в скицата. За процесите на рязане работниците подреждат последователността на обработка, пътя на рязане и параметрите на рязане на повърхността на частта въз основа на собствения си опит и навици за обработка. За процесите на обработка програмистите подреждат горното съдържание въз основа на собствения си опит в процеса и навици. Поради ограниченията и обичайното мислене на машинния персонал и програмистите на ЦПУ в овладяването на технологията за механична обработка, при подреждането на машинната последователност, пътя на рязане и параметрите на рязане на повърхността на частта, те обикновено разглеждат повече дали е удобно да се обработват, и по-малко разглеждат разликите в структурата на частта, въздействието на живота на инструмента и влиянието на силата на рязане и силата на рязане върху деформацията на машинната обработка на част. Ако има голям брой повърхности, които трябва да бъдат обработени в един процес, промените във вътрешното напрежение на частта ще бъдат различни, когато процесът на обработка на обработената повърхност е различен. Когато пътят на рязане е различен, генерираната сила на рязане и напрежение на рязане ще бъдат различни, а степента на износване на инструмента и деформация на частта също ще бъдат различни. Когато параметрите на рязане са различни, величината на силата на рязане, износването на инструмента, качеството на машинната обработка на повърхността на частта и машинната деформация на частта също варират.

Скиците за спецификация на процесите обикновено използват двуизмерни изгледи. За въртящи се части и структурно прости части двуизмерните изгледи могат ясно да изразят структурната форма на частите. Въпреки това, за части със сложни проектни механизми, повърхностни конструкции с жлебове, изпъкнали и отвори системи или невротиращи се части, те обикновено се обработват на многооси обработващи центрове, а двуизмерните изгледи не могат ясно да изразят тези структурни форми и позиционни взаимоотношения.

2,Предложения за мерки за подобряване на спецификациите на процесите

Подобряването на режима на спецификация на процеса не е просто подобрение на стила на таблицата на процесите, но комплексно системно инженерство за многостранно усъвършенстване на технологията за обработка, следните предложения за мерки за подобряване на режима на спецификация на процеса:

1. Уточняване на монтажа и регулирането на приспособленията и частите

В диаграмата на процеса на спецификацията на процеса трябва да се начертае схематична диаграма на монтажа на приспособленията и частите, описваща подробно методите на работа и конкретните стъпки за монтажа на приспособленията и частите, калибрирането и затягането, така че всеки работник да може да работи според спецификацията на процеса без никакви разлики.Процесната спецификация за монтажа на приспособленията и частите в процеса на струговане на части определя стъпките на работа:

1) Използвайте маслодайн камък, за да премахнете изпъкналости, бръчки и подутини по работната повърхност на машинния инструмент, както и на земята на подложката.Избършете с чиста кърпа, поставете подложката върху работната повърхност на машинния инструмент, подравнете радиалното изтичане и изтичането на крайната повърхност на централния цилиндър на подложката в рамките на определените стойности и използвайте маслодайн камък, за да премахнете изпъкналости и бръчки на горната страна на подложката;

2) Повдигнете приспособлението с определения кран, премахнете всякакви изпъкналости или бръчки на инсталационната земя с маслен камък, избършете го с чиста кърпа, поставете приспособлението върху подложката, визуално подравнете центъра, използвайте определения брой болтове, за да свържете внимателно приспособлението и подложката, подравнете радиалното изтичане и плоскостта на крайното лице на приспособлението в рамките на посочените стойности, затегнете болтовете, за да фиксирате приспособлението към работника, и след това отново проверете дали радиалното и крайното изтичане на приспособлението не трябва да надвишава посочените стойности;

3) Избършете предната част на частта и повърхността за позициониране на приспособлението чисти с кърпа, проверете за изпъкнали, борби и т.н., поставете частта върху приспособлението, подравнете вътрешния отвор на частта и скачането на крайната страна в рамките на определената стойност, регулирайте и затегнете опората на аксиалния вал по време на процеса, след това използвайте определения брой плочи за налягане, за да натиснете плътно частта и след това използвайте индикатор, за да проверите дали движението на повърхността по време на аксиално компресиране е в рамките на определената стойност;

4) Нежно затегнете радиалните болтове против движение на външната повърхност на частите, без да им позволявате да се движат.

2. Изглед за 3машинна обработка

С непрекъснатото увеличаване и актуализиране на оборудването с ЦПУ в различни авиационни предприятия многоосните обработващи центрове с ЦПУ се използват широко за сложни процеси на фрезоване и обработка на отвори. Процесът на обработка се контролира главно от програми Ако машинната скица на спецификацията на процеса все още използва двуизмерен изглед, тя не може интуитивно да изрази структурната форма на машинната добавка и позиционната връзка между всяка машинна част. Преминаването към триизмерен изглед може ясно да покаже формата и позицията на машинната част, което е полезно за операторите да разберат съдържанието на машинната обработка и да инспектират процеса на обработка;

3. Планирайте последователността на повърхностната обработка и пътя на рязане

В много случаи има две или повече обработващи повърхности в един процес и всяка обработваща повърхност не се обработва едновременно. Следователно в скицата на процесната диаграма трябва да се посочи броят пъти, когато всяка повърхност трябва да бъде обработена, и всяко рязане трябва да бъде стандартизирано със сериен номер. Серийният номер трябва да бъде маркиран според последователността на рязане на планирането на процеса, а последователността на рязане трябва да бъде ясно запълнена в колоната със съдържание на работата. Тънката твърда линия със стрелки в скицата показва пътя и посоката на всяко рязане. При определяне на последователността на рязане на всяка повърхност и планиране на пътя и посоката на рязане, следваните принципи трябва да бъдат благоприятни за контролиране на деформацията, която възниква по време на машинната обработка на част, удължаване живота на определени повърхностни обработващи инструменти и контролиране процеса, така че качеството, разходите и цикълът на обработка са относително стабилни;

4. Ресурси за подобряване на информацията за процесите

1) Отменете Стъпковата карта и интегрирайте информацията за програмата и информацията за инструмента от Стъпковата карта Това може ефективно да намали трудността на управлението на файловете на процеса и също така да премахне сложността на работниците, които се нуждаят да заемат както спецификацията на процеса, така и Стъпковата карта с ЦПУ едновременно;

2) Подобряване на информацията за режещите инструменти и измервателните инструменти. В допълнение към специалните номера на режещите инструменти, отбелязани в диаграмата на процеса, трябва да се посочи и информацията за общите режещи инструменти. За процесите на обработка с ЦПУ трябва да се начертаят изгледът за избор и изискванията за размер на държача на инструмента, държача на инструмента и острието за всеки набор режещи инструменти, както и номерата на държача на инструмента, държача на инструмента и оборудваното острие. Номерът на позицията на всеки комплект режещи инструменти в списанието на машинните инструменти също трябва да бъде отбелязан.

Резюме

През последните десетилетия режимът на технологичните регулации за обработка на компонентите на вътрешните авиационни двигатели не е претърпял значителни промени и все още има много място за подобрение в сравнение с международните регламенти за напреднали технологии. През последното десетилетие много местни предприятия за авиационни двигатели сътрудничиха с международни предприятия за напреднали авиационни двигатели за извършване на производство на подизпълнители и проектни проекти за части на дискови пръстени, части за заваряване на листове, части за корпуси и др. Ако усъвършенстваните методи за управление и технологиите за обработка, овладени в тези подизпълнителни сътрудничества, могат бързо да се приложат към изследванията и производството на местни авиационни продукти, това ще ускори темпото на развитие на вътрешните авиационни двигатели.

Шенжен ЕМР Прецизни Технологии Ко ООД се фокусира върху високопрецизни машинни инструменти с ЦПУ за външна обработка. Понастоящем нашата компания е оборудвана с ЦПУ оборудване, включително център на тежестта Стругове с ЦПУ, инструменти за ходене с ЦПУ, струговане на композитни обработващи центрове и вертикални обработващи центрове с ЦПУ. Повече от 100 ЦПУ оборудване може да отговори на задачите по персонализиране и партидна обработка на прецизни части. Нашата продуктова гама обхваща авиационни части, автомобилни части, медицински части, комуникационни части и други серии. Компанията има повече от 20 години опит с прецизна обработка и може да гарантира точността и навременната доставка на продуктите. Добре дошли да ни се обадите и ние ще сме посветени на обслужването ви.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole