Обобщение на процедурите за механична обработка и оценка на цените

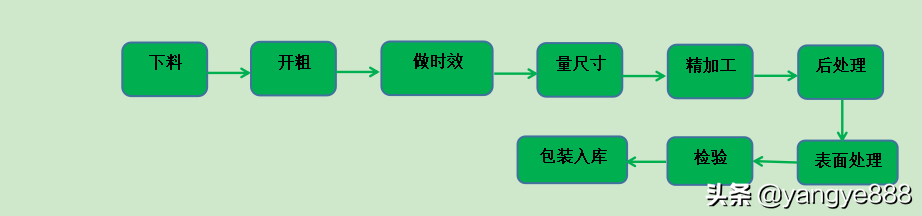

1,Механични етапи на обработка:

1) Рязане: Използвайте трион, за да изрежете съответния материал в приблизителните размери на частите, които ще бъдат обработени. (Обикновено оставете граница от 5-8 мм за дължина и ширина)

2) Груба обработка: Използване на оборудване като стругове, фрезови машини и рязане на тел за обработка на грубата форма на частите, изисквани от чертежа, премахвайки по-голямата част от допустимото празно пространство.

3) Ефективност на времето: Ефективността на времето е разделена на естествена ефективност на времето и изкуствена ефективност на времето. Естественото стареене се отнася до позволяването на детайла да стои в продължение на 24 часа или повече, докато изкуственото стареене се отнася до топлинна обработка на детайла във високотемпературна кутия или кутия пещ. Целта на стареенето е да се елиминира напрежението и да се намали деформацията на детайла по време на прецизното фрезоване.

4) Размер на измерването: След стареене детайлът ще претърпи известна степен на деформация и е необходимо да се измери отново размера, за да се определи маржа.

5) Прецизна обработка: стриктно следвайте размерите, изисквани от чертежа за прецизна обработка, за да отговаряте на размерите на детайла, изисквани от чертежа. За детайли с високи изисквания за прецизност, процесите на полупрецизна обработка ще бъдат подредени според необходимостта преди прецизната обработка.

6) Пост обработка: Този процес ще бъде разделен в предишния процес в зависимост от вида на частта.

1. монтажник: включително длетосване, рязане, подаване, коригиране, пробиване, резба, отстраняване на греби, скоби и монтаж на винтове върху детайлите.

2. шлифовъчна машина: Когато се изисква висока точност за външния кръг, вътрешния отвор и крайната повърхност на детайла, е необходимо да се остави марж след процеса на прецизна обработка и да се използва шлифовъчна машина за шлифовяване.

3. машина за пробиване: За дупки, които изискват висока точност по размер, форма и позиция, използвайте пробиваща машина за обработка.

4.Изпитване: Повърхностното изпитване се изисква както за стандартните винтове, така и за заварените части, за да се гарантира якостта на детайла.

7) Повърхностна обработка: След завършване на обработката на детайла, повърхностни обработки като обикновено окисляване, импулсно анодизиране, твърдо окисляване, пасивиране, пясъкоструене, боядисване и др. трябва да се прилагат върху повърхността на детайла, за да се постигнат естетически и антиокислителни ефекти.

8) Проверка: Необходимо е да се инспектира повърхностно обработения детайл, включително ключова информация като различни размери и цветове, за да се гарантира съответствие с изискванията за чертеж.

9) Опаковане и съхранение: Опаковайте проверените детайли и ги съхранявайте заедно със сертификата за съответствие, доклада от инспекцията и други документи.

2,Състав на офертата за обработени детайли

1) Материали: Изчислете материалните разходи въз основа на плътността и цената на материалите, необходими за различните детайли. ( ρ= M/v)

2) Работно време: основно включително ръчни работни часове и часове за обработка на оборудването, цената се изчислява въз основа на почасовите заплати на персонала и почасовите такси за оборудване * време на работа на програмата. (Програмиране)

3) Такса за повърхностна обработка: Цената се изчислява въз основа на различните процеси на повърхностна обработка, изисквани от чертежа на детайла.

4) Печалба: Според дейността и мащаба на компанията, изчислете котировката на печалбата пропорционално въз основа на гореспоменатите цени.

5) Данък: отчитане на данъците въз основа на формата на фактуриране и данъчните точки, изисквани от страната.

6) Транспорт: Съответните такси ще бъдат начислени въз основа на различни методи на транспорт. (Примерите включват въздушен товар, логистика, експресна доставка и др.)

3,Работно време в процеса

Времето, необходимо за завършване на процеса, процесни часове = часове за подготовка + основно време

Времето за подготовка се отнася до времето, което работниците консумират, за да се запознаят с процесните документи, да получават заготовки, да инсталират приспособления, да регулират машинните инструменти, да подравняват нулевите позиции и да разглобяват приспособленията.

Основно време е времето, необходимо за обработка на процесна програма.

4,Метод за оценка на разходите за цитиране (този метод се прилага за масово произведени продукти за справка)

Разходи за обработка= (цена на материала + такса за обработка) * 1.2 ~ 1.5 (включително такса за управление, проба и малки партиди коефициенти * 3 ~ 5)

Разходи на материала=тегло (плътност * обем) * единична цена (юан/кг)

Такса за обработка = процесни часове * единична цена (юан / час)

5,Общи цени на алуминий и стомана:

Според съобщението на производителя

8,модел на такса за 3печат

Обикновено се таксува въз основа на теглото на използваните материали (юан/г) (ще се таксуват допълнителни такси, ако се изискват други обработки)

Цените на често използваните материали са както следва:

9,Заваряване:

1) Заваряване на заваръчния прът: използва се главно за заваряване между желязо и желязо, оксидният слой на повърхността на заваръчния прът може да се използва за изолиране на въздуха и защита на заваръчния мънисто.

2) Второ защитно заваряване: използване на въглероден диоксид като защитен газ за защита на заваръчния проход, с по-дебел заваръчен слой.

3) Заваряване с аргонова дъга: Най-широко използваният метод на заваряване, който използва аргонов газ като защитен газ за защита на заваряването Температурата на заваряване е висока, а заваръчният слой е тънък и твърд. Може да се използва за заваряване на стомана, алуминий и титанови сплави.

4) Лазерно заваряване: Лазерна високотемпературна разтваряща се заваръчна тел с слаба твърдост, използвана главно за заваряване на декоративни части.

5) Вакуумно заваряване: Във вакуумна среда заваряването с аргонова дъга се използва за заваряване, като се гарантира, че заваръчното мънисто и детайлът са изолирани от въздух и заваряването е надеждно. Основният метод за заваряване на титанови сплави.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque