Автомобиль состоит из многих деталей, каждая часть играет свою роль, также необходимо обрабатывать с помощью различных технологий обработки, а затем может быть установлен на автомобиль для использования, обработки автозапчастей Каковы процессы? Shenzhen EMAR Precision Technology фокусируется на высокоточной внешней обработке станка с числовым программным управлением, ее продукция также включает область автозапчастей, сегодня мы оценили семь процессов обработки автозапчастей для вас, давайте посмотрим.

Ковка и обработка автомобильных деталей

В процессе производства автомобилей широко используется ковка. Методы ковки делятся на свободную ковку и образцовую ковку. Свободная ковка - это метод обработки, при котором металлическая заготовка помещается на наковальню, чтобы выдержать удар или давление (известный как "глажка"). Бланки, такие как шестерни и валы автомобилей, обрабатываются свободной ковкой.

Модельная ковка - это метод обработки, при котором металлическая заготовка помещается в камеру штампа штампа и формируется ударом или давлением. Модельная ковка немного похожа на процесс прессования теста в форму печенья в штампе. По сравнению со свободной ковкой штамповка дает заготовки более сложной формы и более точных размеров. Типичными примерами штамповки для автомобилей являются: шатуны двигателя и коленчатые валы, поворотные кулаки, передние оси автомобилей и т. д.

Модельная ковка - это метод обработки, при котором металлическая заготовка помещается в камеру штампа штампа и формируется ударом или давлением. Модельная ковка немного похожа на процесс прессования теста в форму печенья в штампе. По сравнению со свободной ковкой штамповка дает заготовки более сложной формы и более точных размеров. Типичными примерами штамповки для автомобилей являются: шатуны двигателя и коленчатые валы, поворотные кулаки, передние оси автомобилей и т. д.

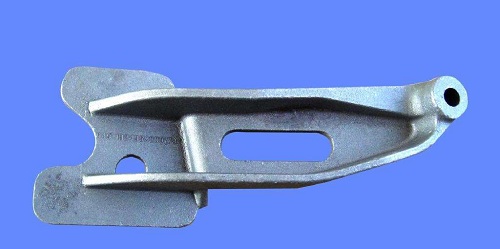

Во-вторых, обработка литья автомобильных деталей

Литье - это производственный метод, при котором расплавленный металл выливается в полость формы, охлаждается и затвердевает для получения продукта. В процессе производства автомобильных деталей существует множество деталей из чугуна, на которые приходится около 10% веса всего автомобиля, таких как блок цилиндров, коробка передач, оболочка рулевого механизма, оболочка заднего моста, тормозной барабан, различные кронштейны и т. д.

Песочные формы обычно используются при изготовлении чугунных отливок. Сырьем песчаных форм является в основном песок, смешанный со связующими, водой и т. д. Песочный материал должен иметь определенную прочность сцепления, чтобы быть формованным в желаемую форму и противостоять инициализации высокотемпературного расплавленного железа без разрушения. Чтобы сформировать полость в песчаной форме, соответствующую форме литья, сначала необходимо изготовить модель из дерева, называемую деревянной формой. Объем горячего расплавленного железа после охлаждения уменьшится. Поэтому размер деревянной формы необходимо увеличить в соответствии с коэффициентом усадки на основе исходного размера отливки, а поверхность, которую необходимо разрезать, соответственно утолщается.

Полые отливки необходимо изготовить в песчаные стержни и соответствующие стержневые деревянные формы (стержневые ящики). С помощью деревянной формы можно перевернуть полостную песчаную форму (литье также называется "токарным песком"). При изготовлении песчаных форм учитывайте, как отделяются верхние и нижние песчаные ящики для удаления древесной формы, а также учитывайте, куда втекает расплавленное железо и как заполнить полость для получения качественного литья. После изготовления песчаной формы ее можно заливать, то есть расплавленное железо заливают в полость песчаной формы. При заливке температура расплавленного железа составляет 1250-1350 градусов, а температура плавления выше.

Полые отливки необходимо изготовить в песчаные стержни и соответствующие стержневые деревянные формы (стержневые ящики). С помощью деревянной формы можно перевернуть полостную песчаную форму (литье также называется "токарным песком"). При изготовлении песчаных форм учитывайте, как отделяются верхние и нижние песчаные ящики для удаления древесной формы, а также учитывайте, куда втекает расплавленное железо и как заполнить полость для получения качественного литья. После изготовления песчаной формы ее можно заливать, то есть расплавленное железо заливают в полость песчаной формы. При заливке температура расплавленного железа составляет 1250-1350 градусов, а температура плавления выше.

III. Сварка автомобильных деталей

Сварка - это метод обработки соединения двух кусков металла путем локального нагрева или одновременного нагрева и давления. Мы часто видим, как рабочие держат маски в одной руке, а сварочные щипцы и электроды, соединенные с проводами, в другой. Метод сварки называется ручной дуговой сваркой, в которой используется высокотемпературный дуговой разряд для расплавления электродов и сварных швов и их соединения.

Ручная дуговая сварка редко используется в автомобильном производстве. Наиболее широко используемым в производстве автомобильных кузовов является точечная сварка. Точечная сварка подходит для сварки тонких стальных пластин. Во время работы два электрода оказывают давление на две стальные пластины, чтобы они прилипали, и в то же время точка соединения (круг диаметром 5-6%) нагревается и расплавляется для прочного соединения. При сварке двух частей корпуса края двух частей корпуса свариваются каждые 50-100%, так что две части образуют прерывистое многоточечное соединение. Сварка всего кузова автомобиля обычно требует тысячи паяных соединений. Прочность паяных соединений очень высока. Каждое паяльное соединение выдерживает натяжение в 5 кН. Даже если стальная пластина разрывается, паяльное соединение не может быть разделено.

Газовая сварка, распространенная в ремонтных мастерских, представляет собой метод сжигания ацетилена и использования кислорода для поддержки горения для получения высокотемпературного пламени, которое плавится и соединяет электрод и сварку. Это высокотемпературное пламя также можно использовать для резки металла, что называется газовой резкой. Применения газовой сварки и газовой резки более гибкие, но зона термического влияния газовой сварки больше, что вызывает деформацию и изменение металлографической структуры сварки, а производительность снижается. Поэтому газовая сварка редко используется в автомобильном производстве.

Газовая сварка, распространенная в ремонтных мастерских, представляет собой метод сжигания ацетилена и использования кислорода для поддержки горения для получения высокотемпературного пламени, которое плавится и соединяет электрод и сварку. Это высокотемпературное пламя также можно использовать для резки металла, что называется газовой резкой. Применения газовой сварки и газовой резки более гибкие, но зона термического влияния газовой сварки больше, что вызывает деформацию и изменение металлографической структуры сварки, а производительность снижается. Поэтому газовая сварка редко используется в автомобильном производстве.

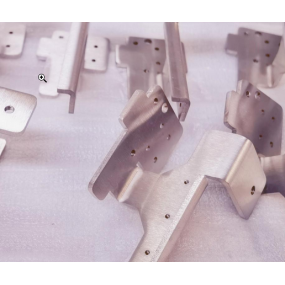

Четыре, автомобильные детали холодной штамповки обработки

Холодная штамповка или штамповка листового металла - это метод обработки, при котором листовой металл разрезается или формируется под давлением в матрице. Ежедневные предметы первой необходимости, такие как алюминиевые горшки, ланч-боксы, умывальники и т. д., изготавливаются методом холодной штамповки. Например, для изготовления ланч-боксов сначала необходимо вырезать прямоугольную заготовку с 4 закругленными углами (называемую в промышленности "гашение"), а затем использовать пуансон для вдавливания заготовки в вогнутую форму для формирования (называемую в промышленности "чертежом"). В процессе рисования плоский лист приобретает форму коробки, а его 4 стороны изгибаются вертикально вверх. Материал в 4 углах сложен, и можно увидеть складки.

Автозапчасти, обработанные методом холодной штамповки, включают в себя: масляный поддон двигателя, базовую тормозную пластину, раму автомобиля и большинство кузовных деталей. Эти детали обычно формируются с помощью таких процессов, как гашение, штамповка, глубокая вытяжка, гибка, фланцевание и обрезка. Для изготовления деталей с холодной штамповкой необходимо подготовить штамповочную матрицу. Штамповочная матрица обычно делится на две части, одна из которых устанавливается над прессом и может скользить вверх и вниз, а другая устанавливается под прессом и фиксируется. Во время производства заготовка помещается между двумя штамповочными матрицами. Когда верхняя и нижняя матрицы закрываются, процесс штамповки завершается. Производительность обработки штамповки очень высока, и могут быть изготовлены детали сложной формы и высокой точности.

Автозапчасти, обработанные методом холодной штамповки, включают в себя: масляный поддон двигателя, базовую тормозную пластину, раму автомобиля и большинство кузовных деталей. Эти детали обычно формируются с помощью таких процессов, как гашение, штамповка, глубокая вытяжка, гибка, фланцевание и обрезка. Для изготовления деталей с холодной штамповкой необходимо подготовить штамповочную матрицу. Штамповочная матрица обычно делится на две части, одна из которых устанавливается над прессом и может скользить вверх и вниз, а другая устанавливается под прессом и фиксируется. Во время производства заготовка помещается между двумя штамповочными матрицами. Когда верхняя и нижняя матрицы закрываются, процесс штамповки завершается. Производительность обработки штамповки очень высока, и могут быть изготовлены детали сложной формы и высокой точности.

Резка автомобильных деталей

Резка автомобильных деталей - это использование режущих инструментов для послойной резки металлических заготовок; так, чтобы заготовка соответствовала желаемой форме, размеру и шероховатости поверхности метода обработки. Резка металла включает в себя два метода слесаря и механической обработки. Слесарь - это метод обработки для рабочих, чтобы резать ручными инструментами. Он гибкий и удобный в эксплуатации и широко используется при сборке и ремонте. Обработка - это использование станков для полной резки, в том числе: точение, строгание, фрезерование, сверление и шлифование.

1. Планирование:

1. Планирование:

Строгальные станки - это процесс обработки заготовки с помощью строгального станка. Рубанные станки подходят для обработки горизонтальных, вертикальных, наклонных и пазов и т. Д. Блоки цилиндров и головки цилиндров на автомобилях, а также соответствующие плоскости коробок передач и крышек обрабатываются строгальными станками.

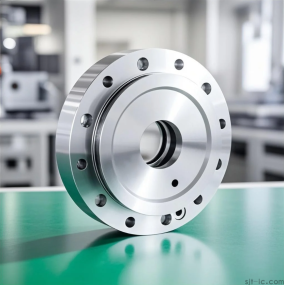

2. Поворот:

Токарная обработка - это процесс обработки заготовки токарным инструментом на токарном станке. Токарный станок подходит для резки различных вращающихся поверхностей, таких как внутренние и внешние цилиндры или конические поверхности, а также может поворачивать торцевые поверхности. Многие детали валов и зубчатые заготовки автомобилей обрабатываются на токарном станке.

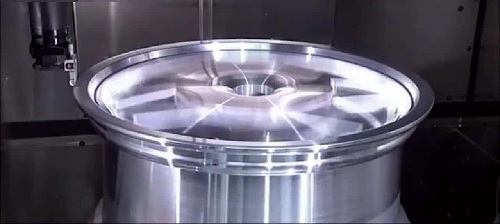

3. Фрезерование:

Фрезерование - это процесс обработки заготовок фрезерным ножом на фрезерном станке. Фрезерные станки могут обрабатывать наклонные поверхности, пазы и даже зубчатые передачи и криволинейные поверхности. Старое фрезерование широко используется для обработки различных автомобильных деталей. Все штампы для холодной штамповки автомобильных корпусов обрабатываются фрезерованием. Фрезерные станки с числовым программным управлением могут обрабатывать заготовки сложной формы и являются основными станками для современной механической обработки.

4. Шлифовка:

Шлифование - это процесс обработки заготовки шлифовальным кругом на шлифовальном станке. Шлифование - это метод финишной обработки, который позволяет получать заготовки с высокой точностью и шероховатостью, а также может измельчать заготовки с высокой твердостью. Некоторые термообработанные автомобильные детали заканчиваются шлифовальным станком.

5. Сверление и расточка:

Сверление и расточка являются основными методами резки для обработки отверстий.

Шесть, обработка термической обработки автомобильных деталей

Термическая обработка - это метод повторного нагрева, удержания или охлаждения цельной стали для изменения ее организационной структуры в соответствии с требованиями деталей или требованиями процесса. Уровень температуры нагрева, продолжительность выдержки и скорость охлаждения могут вызывать различные структурные изменения в стали. Кузнецы погружают нагретые стальные детали в воду для быстрого охлаждения (эксперты называют закалкой), что может повысить твердость стальных деталей. Это пример термической обработки.

Процессы термической обработки включают отжиг, нормализацию, закалку и отпуск и т. д. Отжиг - это процесс нагрева стальных деталей, удерживания их в течение определенного периода времени, а затем медленного охлаждения вместе с печью для получения более тонкой и однородной структуры, снижения твердости и облегчения резки. Нормализация - это процесс нагрева стальных деталей, вынимания их из печи после их нагревания, а затем охлаждения на воздухе, что подходит для очистки низкоуглеродистой стали. Закалка - это процесс нагрева стальных деталей, а затем их быстрого охлаждения в воде или масле после их нагревания для повышения твердости. Закалка обычно является последующим процессом закалки. Закаленные стальные детали повторно нагреваются и охлаждаются после их нагревания для стабилизации структуры и устранения ломкости. Есть много автомобильных деталей, которые требуют высокочастотной закалки или науглероживания поверхности, цианирования и других процессов термообработки для сохранения прочности сердечника при изменении структуры поверхности для повышения твердости.

Процессы термической обработки включают отжиг, нормализацию, закалку и отпуск и т. д. Отжиг - это процесс нагрева стальных деталей, удерживания их в течение определенного периода времени, а затем медленного охлаждения вместе с печью для получения более тонкой и однородной структуры, снижения твердости и облегчения резки. Нормализация - это процесс нагрева стальных деталей, вынимания их из печи после их нагревания, а затем охлаждения на воздухе, что подходит для очистки низкоуглеродистой стали. Закалка - это процесс нагрева стальных деталей, а затем их быстрого охлаждения в воде или масле после их нагревания для повышения твердости. Закалка обычно является последующим процессом закалки. Закаленные стальные детали повторно нагреваются и охлаждаются после их нагревания для стабилизации структуры и устранения ломкости. Есть много автомобильных деталей, которые требуют высокочастотной закалки или науглероживания поверхности, цианирования и других процессов термообработки для сохранения прочности сердечника при изменении структуры поверхности для повышения твердости.

Shenzhen EMAR Precision Technology Co., Ltd. имеет более чем десятилетний опыт прецизионной обработки, основанный на медицинской, коммуникационной, оптоэлектронной промышленности, текущих продуктах, связанных с обработкой автомобильных деталей, но также включает в себя аэрокосмическую, интеллектуальную машину, оптическую и другие прецизионные детали настройки и пакетную обработку, компания имеет современное прецизионное оборудование с числовым программным управлением, в том числе токарный станок с центральным числовым программным управлением, токарный композитный обрабатывающий центр и четырехосевой, пятиосевой вертикальный обрабатывающий центр, и компания успешно прошла сертификацию управления качеством IATF16949 в прошлом году, является производителем с квалификацией обработки автомобильных деталей и прочностью обработки.

Shenzhen EMAR Precision Technology Co., Ltd. имеет более чем десятилетний опыт прецизионной обработки, основанный на медицинской, коммуникационной, оптоэлектронной промышленности, текущих продуктах, связанных с обработкой автомобильных деталей, но также включает в себя аэрокосмическую, интеллектуальную машину, оптическую и другие прецизионные детали настройки и пакетную обработку, компания имеет современное прецизионное оборудование с числовым программным управлением, в том числе токарный станок с центральным числовым программным управлением, токарный композитный обрабатывающий центр и четырехосевой, пятиосевой вертикальный обрабатывающий центр, и компания успешно прошла сертификацию управления качеством IATF16949 в прошлом году, является производителем с квалификацией обработки автомобильных деталей и прочностью обработки.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque