Какво е листова част? Частите от листовете са цялостен процес на студена работа за метални листове (обикновено по-малко от 6 мм), който включва рязане, пробиване / рязане / композит, сгъване, заваряване, нитиране, сплескане и формоване за производство на компоненти

Характеристики:

1. Единна дебелина. За една част дебелината на всички части е последователна

2. Леко тегло, висока якост, проводимост, ниска цена и добра производителност в мащабно производство

Технология на преработката

1. Разрязване

Оборудването, използвано в процеса на рязане, е машина за рязане, която може да нареже метален лист в основна форма, предимствата му включват ниски разходи за обработка; Недостатъци: Точността е средна, има борби в рязането и формата на рязане е единична, всички от които са прости правоъгълници или други прости форми, съставени от прави линии.

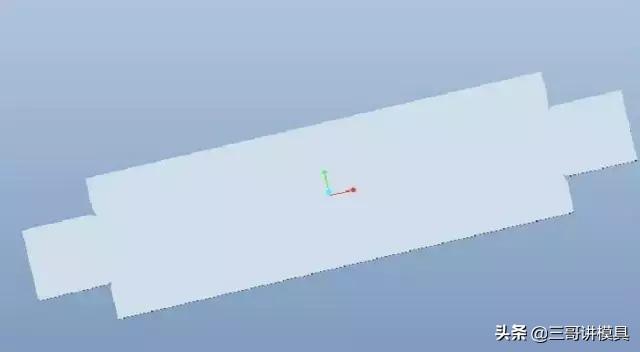

Преди рязане е необходимо да се изчисли разгънатият размер на частите, като разгънатият размер е свързан с радиуса на огъване, ъгъла на огъване, материала на листа и дебелината на листа.

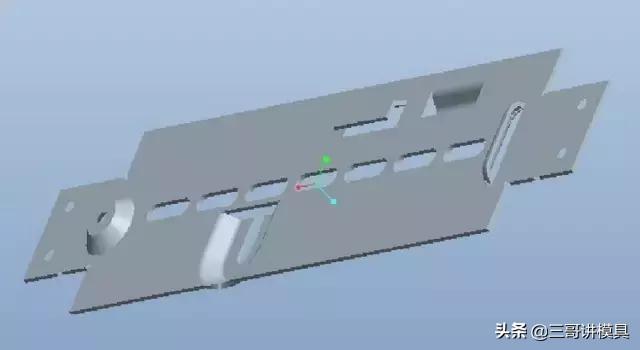

2. Бързо

Оборудването за пробиване е машина за пробиване, която може допълнително да обработва и оформя нарязания материал. щамповането на различни форми изисква различни форми, общите форми включват кръгли отвори, удължени отвори и изпъкнали; Висока точност.

Шеф: Материалът не трябва да се отстранява и височината на шефа е ограничена, което е свързано с материала на дъската, дебелината на дъската и ъгъла на наклона на шефа.

Има много видове изпъкналости, включително отвори за разсейване на топлината, монтажни отвори и т.н. Поради влиянието на огъването разстоянието между ръба на проектния отвор и ръба на дъската и огъващия ръб ще бъде ограничено

3. Лазерно рязане

Оборудване за обработка: машина за лазерно рязане

За материали, които не могат да бъдат отстранени чрез процеси на рязане или пробиване, или за плочи с висока твърдост, които са склонни да повредят матрицата, като тези със заоблени ъгли, или когато няма готова матрица за печат на необходимата форма, лазерно рязане може да се използва за завършване на формирането на материала преди огъване

Предимства: рязане без бръчки, висока прецизност, способен за рязане на всякаква форма, като листа, цветя и др; Недостатък: високи разходи за процеса

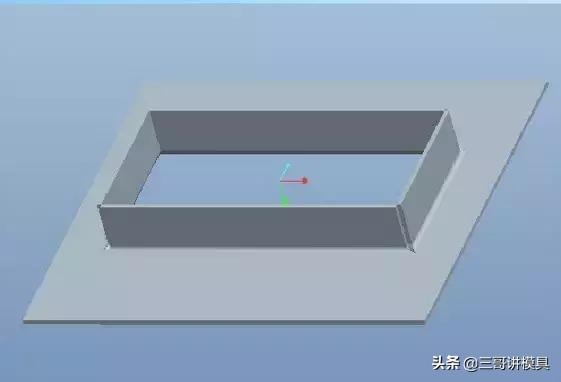

4. Огъване

Обработващо оборудване: огъваща машина, валцуваща машина

Те могат да сгъват или валцуват метални листове в желаната форма, която е процесът на формиране на компонентите; Процесът на формиране на желаната форма чрез студено пресоване на метален лист с горните и долните остриета на огъващата машина се нарича огъване.

Огъването е последната стъпка при формирането на листови части и има няколко точки, на които трябва да обърнете внимание, когато частите могат да бъдат разгънати и огънати във форма.По-долу редакторът ще ги обясни на всички.

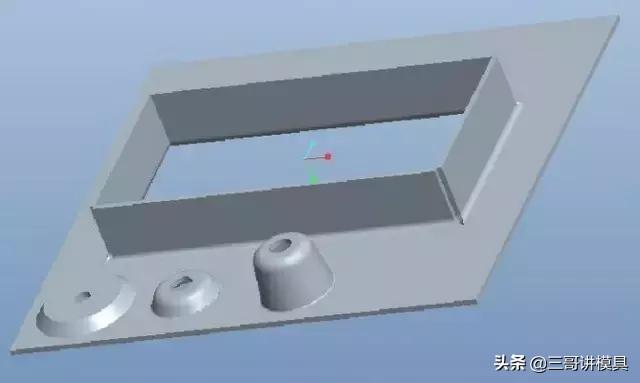

1. Недостиг на материали, както е показано на фигурата по-долу. Изпъкналостта е твърде висока и надвишава пластичността на материала. Изъкналостта обикновено се използва за увеличаване на размера на инсталацията или за избягване на конфликти в инсталацията. Следователно, изпъкналостта трябва да бъде направена без промяна на вътрешната структура на материала и засягане на структурната якост. Например ъгълът между изпъкналия конус и базовата равнина е 45, а височината е 3 пъти дебелината на плочата

2. излишни материали: излишните материали често имат множество затворени огъващи ръбове, които често са причинени от грешки в процеса или грешки в чертежа

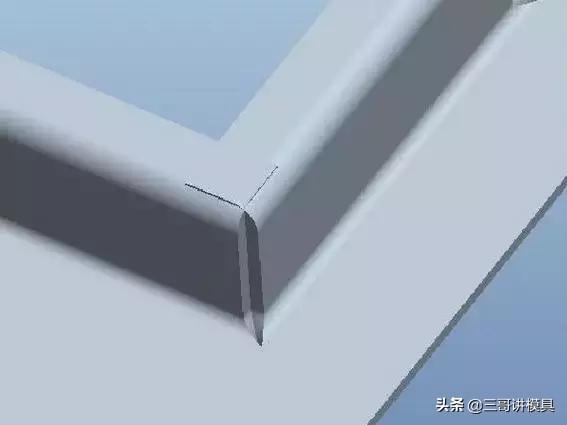

3. Огъване ограничения: Повечето машини за огъване имат определени ограничения при огъване

Едностранна височина: Размерът на машината за огъване и височината на режещия ръб могат да бъдат определени с помощта на многостранен метод на огъване с голям ъгъл

Двустранна височина: не по-голяма от максималната височина на едната страна В допълнение към всички ограничения за височината на едната страна, тя също е ограничена от долния ръб: височина на огъване <долния ръб

4. Тъй като листовидните части се образуват чрез огъване на тънък метален лист, контактът между огънатите ръбове не е запечатан и няма твърда връзка. Ако не се обработва, това ще повлияе на якостта. Обичайният метод на обработка е заваряване. Техническите изисквания на чертежа включват: ъгъл на заваряване, ъгъл на заваряване и закръгляване

5. Повърхностна обработка

Поради тънката дебелина на частите от ламарина, те не са подходящи за горещо поцинковане. Обикновените методи за обработка на повърхности включват фосфатиране и електростатично пръскане, а цветът варира в зависимост от проекта. Този процес е подходящ за черни части с необработена повърхност.

Добре, това е всичко за частите от ламарина и някои техники за обработка. Ако имате някакви въпроси, моля кажете ги в секцията за коментари по-долу, за да общуваме и обсъждаме заедно!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque