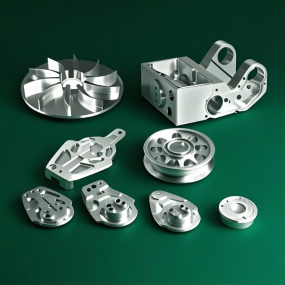

Бързото развитие на обществото и икономиката също така насърчава развитието на промишлените предприятия към областта на механичната автоматизация. Реализацията на целта на автоматизацията на обработката на листове е важна проява на развитието на индустриализацията. Чрез изследванията и анализа на развитието на автоматизацията на обработката на листове, тя може да осигури теоретична подкрепа за практическото развитие и да насърчи подобряването на нивото на механичната автоматизация. Методите на обработката на листове са разнообразни и е по-често срещано при прилагането на непрекъснати методи за изпразване. Този метод на обработка може да бъде разделен на многопосочна и еднопосочна обработка. При обработка на множество метални части в подредена форма в една посока, механичните ъгли и функции, зададени в този метод, също са различни, което може да постигне разнообразни ефекти на обработката Прилагането на единичния метод на щамповане в метода за обработка на листове може ефективно да реализира обработката на метали, разпределени в дъги и дупки, за да се осигури формата на металните продукти. По отношение на последващия метод на довършване, това е методът на приложение за смилане и завършване на последващата обработка на метални части. Прецизното позициониране на обработката и ефектът от финото смилане са относително добри. Прилагането на машинни инструменти за цифрово управление е по-удобно и обработката може ефективно да намали разходите. Прилагането на машинни инструменти за цифрово управление може да направи обработката по-удобна и може ефективно да комбинира дадените чертежи за постигане на целевата обработка на металообразуване. Обработката на листове за цифрово управление на машинни инструменти може значително да намали времето за обработка и да подобри общата ефективност Качеството на изходния продукт може да бъде гарантирано, а прецизността на обработката също е ефективно подобрена, което може да сведе до минимум скоростта на дефектни продукти. При автоматизираната обработка на ламарина машини, чрез хомогенизация и обработка на една и съща партида, качеството също може да бъде ефективно балансирано, а ръчната процедура за скрининг може да бъде значително опростена. Внедряването на ламарина обработка на суровини изисква използването на технология за автоматизация, а прилагането на технология за автоматизация на цифров контрол е по-важно. Обработка чрез технология за цифров контрол. При обработката на ламарина трябва да обърнем внимание на съответните проблеми, първо да поправим обработените метални материали и да избягваме разклащането на металните материали по време на обработката поради фактори на смилане, в резултат на което оформянето на крайния продукт не отговаря на действителните изисквания. Фактори като времето и последователността на входа на материалите също трябва да бъдат изцяло Трябва да се обърне пълно внимание на процеса на рязане на машинни инструменти и евентуалното припокриване и падане на части може да бъде правилно наблюдавано по време на процеса на обработка. Процепът трябва да бъде оставен колкото е възможно повече по време на процеса на поставяне на материали, така че да се улесни и намали степента на грешки в механичната експлоатация. За да се осигури ефективно подреденото развитие на обработката на листове, е необходимо да се избере подходящото време за обработка на технологията и да се гарантира прецизността.

Здравейте! Добре дошли на сайта на компанията EMAR!

Bulgarian

Bulgarian » »

» »

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque