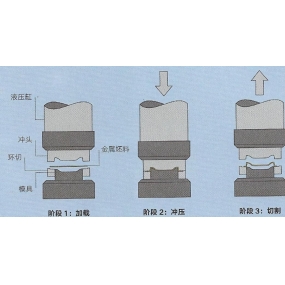

1. Шаси шкаф обработка на черупка суровина избор на плоча за контрол на качеството: Шаси шкаф обработка избира подходящата плоча в съответствие с средата на употреба и изискванията на шаси шкаф. Например, за общо вътрешно шаси, студено-валцувана стоманена плоча е често използван материал, който има добра якост и производителност на обработка. Ако шкафът на шасито трябва да се използва в открита среда, помислете за избор на поцинкована стоманена плоча или неръждаема стоманена плоча с анти-ръжда способност. Когато избирате плочата, обърнете внимание на чистотата на материала му, поносимостта на дебелина и други показатели. Поносимостта на дебелина трябва да се контролира в рамките на малък диапазон, като 0,05 мм, за да се гарантира измерителната точност на черупката на шасито.  За някои шаси шкафове, които имат изисквания за електромагнитни екраниращи свойства, трябва да се избират материали с добра проводимост, като стица Същевременно електромагнитният екраниращ ефект може да бъде засилен и чрез покритие на проводими материали върху повърхността на обикновените стоманени плочи. Инспекция на материалите: Проведете цялостна проверка на качеството на закупените плочи. Включително проверка на външния вид, за да се провери дали има драскотини, вдлъбнатини, оксидни везни и други дефекти по повърхността на плочите. Например, повърхността на студено валцуваните стоманени плочи трябва да бъде плоска и гладка без очевидни дефекти, в противен случай това ще повлияе на качеството на външния вид на обвивката на шасито. Трябва да се извърши и тестване на производителността на материала, като тестване на якостта на добива, якостта на опън и други механични свойства на плочите чрез тестване на опън, за да се гарантира, че те отговарят на изискванията за проектиране. За плочи, които не отговарят на стандартите Процес на обработка на черупка на шаси шкафа Оптимизиране на процеса на рязане: Прецизен контрол: Обработка на черупка на шаси шкафа При рязане на плочи се използва високопрецизно оборудване за рязане, като лазерна машина за рязане или машина за рязане на плазма за цифрово управление. Лазерното рязане има предимствата на висока прецизност, висока скорост и добро качество на рязане на повърхността. Точността на рязане може да се контролира в рамките на 0,1 мм, което може да отговори на изискванията за рязане на сложната форма на черупката на шасито. Машината за рязане на плазма за цифрово управление е подходяща за рязане на по-дебели плочи. Рязаният ръб трябва да бъде полиран, за да се премахне оксидният слой и да се избие, така че ръбът на рязане да е гладък и плосък. Планиране на пътя на рязане: рационално планирайте пътя на рязане, за да се намали топлинната деформация по време на процес В същото време, в съответствие с дебелината и материала на плочата, регулирайте параметрите на рязане, като лазерна мощност на рязане, скорост и налягане на газ и др., за да получите най-добрия ефект на рязане. Процес на огъване: Избор и регулиране на калъп: Изберете подходящата огъваща матрица в съответствие с изискванията за проектиране на обвивката на шкафа на шасито. Точността и качеството на огъващата матрица пряко влияят върху точността и качеството на огъването. Преди операцията на огъване, калъпът трябва да бъде точно инсталиран и коригиран, за да се гарантира, че празнината на калъпа съответства на дебелината на плочата. Например, за стоманена плоча с дебелина 1,5 мм, пропастта на огъващата матрица обикновено се контролира между 1,5 - 1.6 мм, което може да гарантира плосъкостта и точността на ъгъла на мястото на огъване. Оптимизация на параметъра на огъване: Оптимизирайте параметрите на огъване чрез тестване и симулация, като налягане на огъване, скорост на огъване и ъгъл на огъване и др. Точността на ъгъла на огъване трябва да се контролира в рамките на 1, за да се гарантира, че различните части на обвивката на шкафа на шасито могат да бъдат точно снасяни. По време на процеса на огъване, обърнете внимание на посоката на влакната на плочата и се опитайте да направите посоката на огъване в съответствие с посоката на влакната на плочата, за да се намали рискът от пукнатини на мястото на огъване.

За някои шаси шкафове, които имат изисквания за електромагнитни екраниращи свойства, трябва да се избират материали с добра проводимост, като стица Същевременно електромагнитният екраниращ ефект може да бъде засилен и чрез покритие на проводими материали върху повърхността на обикновените стоманени плочи. Инспекция на материалите: Проведете цялостна проверка на качеството на закупените плочи. Включително проверка на външния вид, за да се провери дали има драскотини, вдлъбнатини, оксидни везни и други дефекти по повърхността на плочите. Например, повърхността на студено валцуваните стоманени плочи трябва да бъде плоска и гладка без очевидни дефекти, в противен случай това ще повлияе на качеството на външния вид на обвивката на шасито. Трябва да се извърши и тестване на производителността на материала, като тестване на якостта на добива, якостта на опън и други механични свойства на плочите чрез тестване на опън, за да се гарантира, че те отговарят на изискванията за проектиране. За плочи, които не отговарят на стандартите Процес на обработка на черупка на шаси шкафа Оптимизиране на процеса на рязане: Прецизен контрол: Обработка на черупка на шаси шкафа При рязане на плочи се използва високопрецизно оборудване за рязане, като лазерна машина за рязане или машина за рязане на плазма за цифрово управление. Лазерното рязане има предимствата на висока прецизност, висока скорост и добро качество на рязане на повърхността. Точността на рязане може да се контролира в рамките на 0,1 мм, което може да отговори на изискванията за рязане на сложната форма на черупката на шасито. Машината за рязане на плазма за цифрово управление е подходяща за рязане на по-дебели плочи. Рязаният ръб трябва да бъде полиран, за да се премахне оксидният слой и да се избие, така че ръбът на рязане да е гладък и плосък. Планиране на пътя на рязане: рационално планирайте пътя на рязане, за да се намали топлинната деформация по време на процес В същото време, в съответствие с дебелината и материала на плочата, регулирайте параметрите на рязане, като лазерна мощност на рязане, скорост и налягане на газ и др., за да получите най-добрия ефект на рязане. Процес на огъване: Избор и регулиране на калъп: Изберете подходящата огъваща матрица в съответствие с изискванията за проектиране на обвивката на шкафа на шасито. Точността и качеството на огъващата матрица пряко влияят върху точността и качеството на огъването. Преди операцията на огъване, калъпът трябва да бъде точно инсталиран и коригиран, за да се гарантира, че празнината на калъпа съответства на дебелината на плочата. Например, за стоманена плоча с дебелина 1,5 мм, пропастта на огъващата матрица обикновено се контролира между 1,5 - 1.6 мм, което може да гарантира плосъкостта и точността на ъгъла на мястото на огъване. Оптимизация на параметъра на огъване: Оптимизирайте параметрите на огъване чрез тестване и симулация, като налягане на огъване, скорост на огъване и ъгъл на огъване и др. Точността на ъгъла на огъване трябва да се контролира в рамките на 1, за да се гарантира, че различните части на обвивката на шкафа на шасито могат да бъдат точно снасяни. По време на процеса на огъване, обърнете внимание на посоката на влакната на плочата и се опитайте да направите посоката на огъване в съответствие с посоката на влакната на плочата, за да се намали рискът от пукнатини на мястото на огъване.

Здравейте! Добре дошли на сайта на компанията EMAR!

Bulgarian

Bulgarian » »

» »

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque