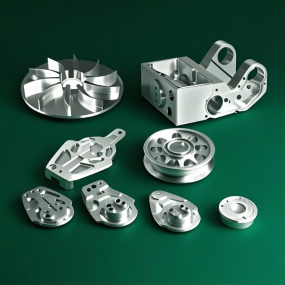

В производствения процес на части от CNC титанова сплав той има предимствата на висока точност на обработката, добри материални характеристики, висока производствена ефективност и силна способност за обработка на сложни форми. Следното е конкретно въведение:  Точност на обработката Високомерна точност: Оборудването за обработка на CNC може да постигне високопрецизен контрол на движението, а точността на позициониране обикновено може да достигне нивото на микрона. За части от титанова сплав, които изискват висока точност в размерите, като титанови сплавни работници в аеродвигатели, CNC обработката може да гарантира, че размерът на острието и формата на работното колело отговарят на изискванията за проектиране, осигурявайки стабилността и ефективността на работното колело при въртене с висока скорост. Малки толеранси на формата и позициите: Може ефективно да контролира грешки във формата и позициите на частите. Например, когато обработвате структури от титанова сплав, той може да контролира формата и позиционните отклонения като плоскост, вертикалност и коаксиалност в рамките на много малък диапазон и да подобри точността на сглобяването и цялостната производителност на частите. Може да даде пълна игра на характеристиките на материалите от титанова сплав. Висока якостна поддръжка: Титановата сплав има характеристиките на висока якост. По време на CNC обработката, чрез разумно планиране на пътя на инструмента и избор на параметри за рязане, тя може да избегне прекомерно увреждане на вътрешната структура на материала и да запази високо якостните свойства на титановата сплав в най-голяма степен, така че обработените части да работят надеждно в работна среда, която издържа на високо напрежение. Устойчивостта на корозия не е повредена: Плътен оксиден филм ще се образува на повърхността на титановата сплав, което го прави добро устойчиво на корозия Когато CNC обработка, използването на подходящи охлаждащи смазки и обработващи процеси няма да унищожи този оксиден филм, като по този начин гарантира, че частите все още могат да поддържат отлична устойчивост на корозия в различни корозионни среди. Висока производствена ефективност Автоматизирана обработка: CNC оборудването може да реализира автоматизирано непрекъснато обработване и може да изпълни задачите за обработка на множество процеси след едно затягане. За масово произвежданите части от титанова сплав, като крепежите на титанова сплав, CNC обработката може да се извършва непрекъсната обработка в съответствие с предварително зададени процедури, което значително подобрява производствената ефективност и намалява производствените разходи. Дълъг живот на инструмента: Чрез оптимизиране на пътя на инструмента и параметрите за рязане, износването между инструмента и материала от титанова сплав може да бъде намалено и животът на инструмента може да бъде удължен. Усъвършенстваните материали за инструменти и технологията за покритие Способност за обработка на сложна форма Силна обработка на повърхността със свободна форма: ЦПУ обработката има функция за свързване с много оси, която може да реализира обработката на сложни повърхности със свободна форма. Аерокосмическите части като титановите сплави често имат сложни извити форми. ЦПУ обработката може точно да фрезова извитата повърхност в съответствие с модела на проекта, за да отговори на пневматичната форма и структурните изисквания на частите. Вътрешна обработка на структурата: Различни сложни структури в частите от титанова сплав могат да бъдат обработени чрез сондажи, фрезоване и други процеси, като охлаждащи канали, дупки за намаляване на теглото и др. При обработка на титановата обвивка на аеродвигател, сложни маслени и дихателни конструкции могат да бъдат обработени вътре в корпуса, за да отговорят на работните изисквания на двигателя. Стабилно качество на обработка Стандартизирана експлоатация: ЦПУ обработ Докато програмата и оборудването са в стабилно състояние, качеството на обработените части от титанова сплав има висока степен на последователност и стабилност, което може ефективно да гарантира надеждността на качеството на продукта.

Точност на обработката Високомерна точност: Оборудването за обработка на CNC може да постигне високопрецизен контрол на движението, а точността на позициониране обикновено може да достигне нивото на микрона. За части от титанова сплав, които изискват висока точност в размерите, като титанови сплавни работници в аеродвигатели, CNC обработката може да гарантира, че размерът на острието и формата на работното колело отговарят на изискванията за проектиране, осигурявайки стабилността и ефективността на работното колело при въртене с висока скорост. Малки толеранси на формата и позициите: Може ефективно да контролира грешки във формата и позициите на частите. Например, когато обработвате структури от титанова сплав, той може да контролира формата и позиционните отклонения като плоскост, вертикалност и коаксиалност в рамките на много малък диапазон и да подобри точността на сглобяването и цялостната производителност на частите. Може да даде пълна игра на характеристиките на материалите от титанова сплав. Висока якостна поддръжка: Титановата сплав има характеристиките на висока якост. По време на CNC обработката, чрез разумно планиране на пътя на инструмента и избор на параметри за рязане, тя може да избегне прекомерно увреждане на вътрешната структура на материала и да запази високо якостните свойства на титановата сплав в най-голяма степен, така че обработените части да работят надеждно в работна среда, която издържа на високо напрежение. Устойчивостта на корозия не е повредена: Плътен оксиден филм ще се образува на повърхността на титановата сплав, което го прави добро устойчиво на корозия Когато CNC обработка, използването на подходящи охлаждащи смазки и обработващи процеси няма да унищожи този оксиден филм, като по този начин гарантира, че частите все още могат да поддържат отлична устойчивост на корозия в различни корозионни среди. Висока производствена ефективност Автоматизирана обработка: CNC оборудването може да реализира автоматизирано непрекъснато обработване и може да изпълни задачите за обработка на множество процеси след едно затягане. За масово произвежданите части от титанова сплав, като крепежите на титанова сплав, CNC обработката може да се извършва непрекъсната обработка в съответствие с предварително зададени процедури, което значително подобрява производствената ефективност и намалява производствените разходи. Дълъг живот на инструмента: Чрез оптимизиране на пътя на инструмента и параметрите за рязане, износването между инструмента и материала от титанова сплав може да бъде намалено и животът на инструмента може да бъде удължен. Усъвършенстваните материали за инструменти и технологията за покритие Способност за обработка на сложна форма Силна обработка на повърхността със свободна форма: ЦПУ обработката има функция за свързване с много оси, която може да реализира обработката на сложни повърхности със свободна форма. Аерокосмическите части като титановите сплави често имат сложни извити форми. ЦПУ обработката може точно да фрезова извитата повърхност в съответствие с модела на проекта, за да отговори на пневматичната форма и структурните изисквания на частите. Вътрешна обработка на структурата: Различни сложни структури в частите от титанова сплав могат да бъдат обработени чрез сондажи, фрезоване и други процеси, като охлаждащи канали, дупки за намаляване на теглото и др. При обработка на титановата обвивка на аеродвигател, сложни маслени и дихателни конструкции могат да бъдат обработени вътре в корпуса, за да отговорят на работните изисквания на двигателя. Стабилно качество на обработка Стандартизирана експлоатация: ЦПУ обработ Докато програмата и оборудването са в стабилно състояние, качеството на обработените части от титанова сплав има висока степен на последователност и стабилност, което може ефективно да гарантира надеждността на качеството на продукта.

Здравейте! Добре дошли на сайта на компанията EMAR!

Bulgarian

Bulgarian » »

» »

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque