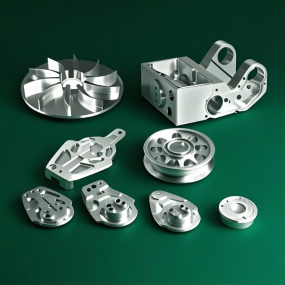

1. Най-добре е да се използва единен геометричен тип и размер за вътрешната кухина и формата на прецизната обработка на части. Това може да намали спецификациите на инструмента и броя на промените на инструмента, да направи програмирането удобно и да подобри ефективността на производството.

2. Размерът на филето на вътрешния бразд определя размера на диаметъра на инструмента, така че радиусът на филето на вътрешния бразд не трябва да е твърде малък. Изработката на частта е свързана с височината на обработения профил и размера на радиуса на прехвърлящата дъга.

2. Размерът на филето на вътрешния бразд определя размера на диаметъра на инструмента, така че радиусът на филето на вътрешния бразд не трябва да е твърде малък. Изработката на частта е свързана с височината на обработения профил и размера на радиуса на прехвърлящата дъга.

3. При обработка и фрезоване на долната равнина на прецизните части, радиусът на филето на дъното на браздата не трябва да бъде твърде голям.

4. Трябва да се използва унифицирано референтно позициониране. При прецизна CNC обработка, ако няма унифицирано референтно позициониране, позицията и размерът на двете повърхности ще бъдат несъвместими поради преинсталирането на обработващия детайл. За да се избегнат проблеми и да се гарантира точността на относителното положение след два процеса на затягане, трябва да се използва единно референтно позициониране.

Предпазни мерки: Най-добре е да има подходяща дупка на частта като референтна дупка за позициониране. Ако не, дупката на процеса трябва да бъде зададена като референтна дупка за позициониране (като добавяне на процесни дупки върху празното място или поставяне на дупки на процеса върху баланса, който да бъде фрезован в следващия процес). Ако няма дупка на процеса, поне завършената повърхност трябва да се използва като единна референция за намаляване на грешката, причинена от две затягания. В допълнение, също така трябва да се анализира дали може да се гарантира необходимата точност на обработката и измерната поносимост на частта, дали има някакви допълнителни измерения, които причиняват противоречия или затворени

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque