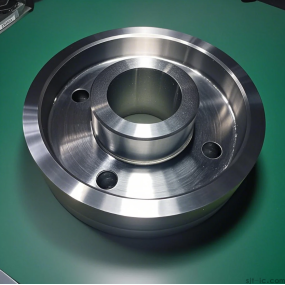

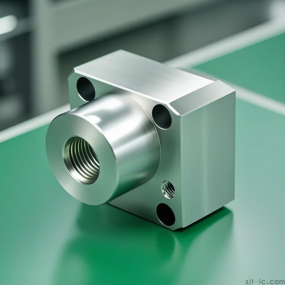

Частите за щамповане имат характеристиките на тънък, еднакъв, лек и силен в сравнение с отливки и ковачки. Обработката на щамповане на части може да произведе обработващи детайли с ребра, ребра, вълнообразни или фланци, които трудно се произвеждат чрез други методи за подобряване на тяхната твърдост. Благодарение на използването на прецизни форми, точността на обработващия детайл може да достигне нивото на микрона, а повторяемостта е висока, а спецификациите са последователни. Частите за щамповане разчитат на преси и матрици, за да прилагат външни сили върху плочи, ленти, тръби и профили, за да причинят пластмасова деформация или разделяне, така че да се получи желаната форма и размер на обработващия детайл (обработка на щамповане на части). Обработката на щамповане на части и коване принадлежат към пластмасова обработка (или обработка под налягане), общо известна като коване. Подпечатващите части обикновено вече не се обработват чрез рязане или се изисква само малко количество рязане. Точността и състоянието на повърхността на горещите подпечатващи части са по-ниски от тези на частите за студено подпечатване, но те все още са по-добри от леене и коване, а количеството на рязане е малко. Подпечатването се класифицира главно според процеса, който може да бъде разделен на две категории: процес на разделяне и процес на оформяне. Процесът на разделяне се нарича също щамповане. Неговата цел е да се отделят щамповащите части от листа по контурната линия и в същото време да се осигурят изискванията за качество на разделящата секция. Целта на процеса на оформяне е да се направи листът пластмасова деформация, без да се счупи билета, и да се направи работен детайл с желаната форма и размер. В действителното производство често се прилагат множество процеси към работен детайл. Пробиване, огъване, срязване, дълбоко рисуване, издуване, въртене и коригиране са няколко основни процеса на щамповане. Повърхността и вътрешните свойства на щампиращите листове имат голямо влияние върху качеството на щампираните готови продукти, изискващи дебелината и еднаквостта на щамповащите материали; гладка повърхност, без петна, без белези, без драскотини, без повърхностни пукнатини и др.; еднаква сила на добива, без очевидна насоченост; високо еднакво удължаване; ниско съотношение на добива; ниско втвърдяване на работата. В действителното производство процесните тестове, подобни на процеса на щамповане, като тест за дълбоко рисуване, тест за издуване на производителност и др., Обикновено се използват за тестване на щамповане на производителността на материалите, за да се гарантира

Здравейте! Добре дошли на сайта на компанията EMAR!

Bulgarian

Bulgarian » »

» »

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque