爱玛科技有限公司是中国领先的精密金属零件专业制造商之一,成立于 2006 年,主要承接数控加工件、金属冲压件、钣金加工等业务。

金属冲压是一种金属加工方法,它是建立在金属塑性变形的基础上,利用模具和冲压设备对板料施加压力,使板料产生塑性变形或分离,从而获得具有一定形状、尺寸和性能的零件(冲压件)。冲压成型工艺在汽车车身制造工艺中占有重要的地位。

金属冲压可以用来加工浅凹的金属形态,模具的加工要求比较高,并且此工艺仅适用于大批量生产。此工艺在加工中精度较高,材料厚度无明显变化。当深度与直径之间的比值变小的时候,加工工艺与深冲很相似,这两种加工工艺都不会明显减小材料的厚度。

大批量生产零件要求在级进具的基础上综合使用多种成型和切割工艺。一连串的模具在快速加工中必不可少。在加工零件的过程中,在先前形成的零件上,有时需要再进行第二次操作。有些零件可能需要5次或更多的操作,这反映了工序的数量。该工艺可以将金属板材加工成圆柱形、锥形和半球形。工艺中频繁地与冲压、压制相结合,使得整个设计具有非常多的选择,例如在加工法兰边缘、不对称轮毂和带有穿孔的形状时,这种工艺的特色表现显著。

技术说明

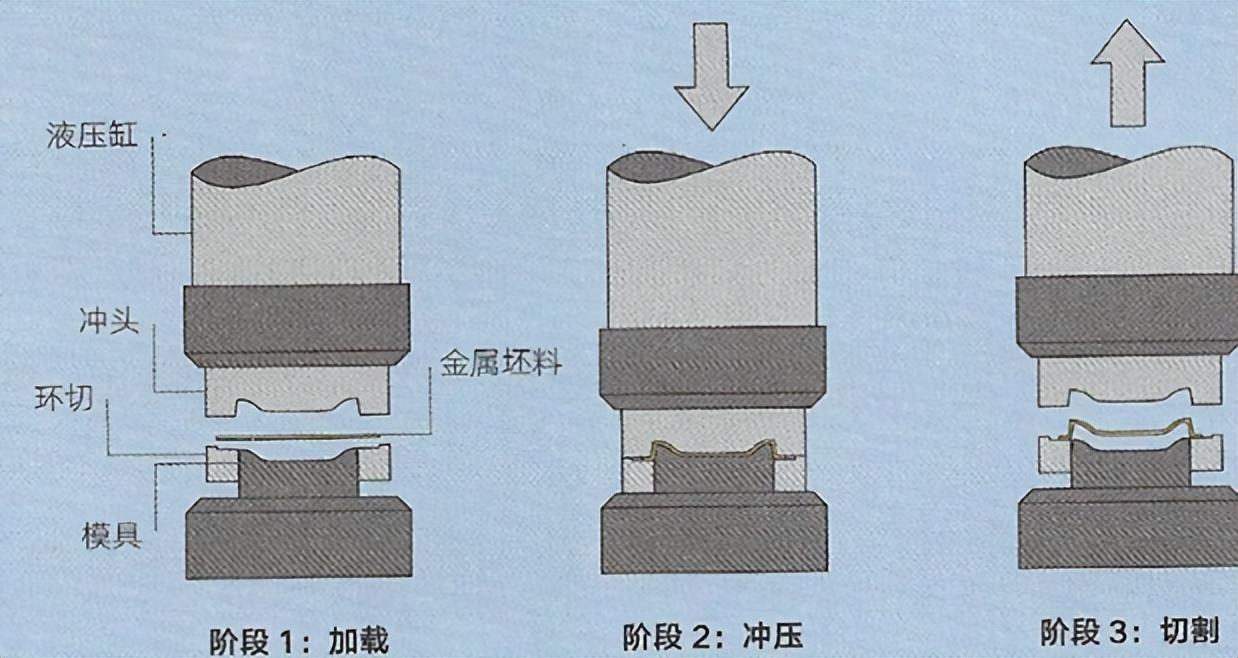

金属冲压是在冲床上进行的具体过程是:通过液压缸或机械装置(如凸轮压力机)将动力传递给冲头。一般情况下选择液压缸,因为它在整个冲压循环中压力均匀不过,采用机械装置的也在金属加工工业中占有一席之地。

冲头和模具是专用的,一般只进行成型或冲孔的单一操作。在操作中,通常将金属坯料装载到工作台上。然后将冲头夹紧,在一个冲程中完成零件的成型加工。

成型结束后,剥离器上移并顶出零件,这个时候将零件移除。有时零件成型是一个连续的过程,在加工完还要经过一个冲压过程。这就是通常说的连续模加工成型工艺。

在这种加工工艺条件下,所加工的金属零件被转移到下一步加工的工作台上。这个过程可以手工操作,也可以通过转移轨进行。大部分系统是自动化的并且保持很高的速度进行加工。下一步操作可能进行压力加工、冲压、卷边或其他的二次加工。

典型应用

冲压加工应用非常广泛。汽车产业绝大部分大批量金属加工工艺为冲压或挤压,包括车体、门衬和镶边。

金属相机机体、手机、电视机外壳、家用器械及MP3播放器的加工采用这种工艺。厨房及办公室设备、工具及刀具也采用这种工艺。零件的外部形态及内部结构均可以采用这种工艺进行加工。

相关工艺

小批量生产零件通过钣金加工、金属旋压或者折弯成型生产出来。这些工艺可以制造出与金属冲压相似的形态,但是劳动力技能要求比较高。

尽管冲压与深冲工艺相似,但是还是有比较明显的差别。当零件在深度大于直径的1/2时必须拉长零件,减小壁厚。这需要逐步地缓慢操作,以避免过度拉伸和撕裂材料。

超塑成型能利用简单操作生产比较大和比较深的零件。然而,这种加工限定在铝、镁及钛,因为这需要材料具有超塑性。

加工质量

成型后的金属型材结合了零件金属材料的延展性和强度,增强了刚性和亮度。

如果表面效果要求不是特别严格,零件只需要在变形后稍微处理一下毛刺即可。喷砂用来减小表面粗糙度。零件也可以通过粉末喷涂、喷漆或电镀进一步加工。

设计机遇

这些是用板材快速精确地制造浅凹形态的方法。圆形、方形及多边形可以采用这种工艺。

薄壁件可以通过加肋来增强零件的强度,而且可以通过这种方式降低重量和加工成本。选用合适的模具可以加工拥有复合曲线和复杂曲面的型材。能够完成这项工作的类似工艺是钣金加工,但是需要技术能力高的工人。软性模具可以应用到钣金加工及金属冲压中。这种模具的一侧由刚性橡胶制成,可施加足够的压力在冲头上形成金属坯料。

设计注意事项

冲压加工是在一个垂直的轴上进行的。因此,凹角在第二次冲压中形成。二次冲压包括压力变形、切割延展和卷边。

第一次冲压操作只能减少坏料直径的 30%。连续的操作可以减少直径的20%。这意味着部分零件的加工需要一定次数的连续冲压。

在深冲工艺中,工艺常常由于机器的加工能力而受到限制,机床床体尺寸决定坯料的尺寸,冲程决定拉伸长度。加工周期则由冲程和零件的复杂程度决定。

冲压不锈钢的厚度在0.4~2mm之间,最高可能加工6mm厚的板材,但是会受到造型形态的影响。

适用材料

很多金属板材都能通过这种工艺加工,如碳素钢、不锈钢、铝、镁、钵、铜、黄铜和锌。

加工成本

因为加工中需要高强度的金属模具,模具成本比较高。半刚性的橡胶模具成本较低,但仍然需要单边金属工具,只适用于小批量生产。

加工周期非常短,1分钟内可以加工1~100件零件。更换与设置模具需要一定的时间。

劳动力成本由于自动化程度高而比较低。打磨抛光将大幅增加劳动力成本。

环境影响

所有废料都可以循环利用。可以运用金属冲压工艺生产耐用的物品。

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole