在螺纹的数控加工,如何确定螺纹的切削参数,想必很多从事一线实际操作的人员,大多是根据经验而选取的。不可否认,从业人员经过日积月累不断细心体察,能逐步探索找到符合企业生产实际的切削参数,但是对于大多数从业者还需要更进一步掌握螺纹切削的一些经验公式,以便迅速掌握螺纹的切削加工中的注意事项。

想想一下,在整个数控加工中,要数螺纹加工最复杂,涉及到的公式最多。比如,螺纹的退刀槽在加工中,切槽刀刀宽要选多少?外螺纹中,大径、小径、中径如何计算?内螺纹镗孔镗到多少?螺纹的主轴转速要取多少?左旋、多线螺纹应该如何加工?螺纹分几次进给,每一刀的径向进给量是多少等等?

对于部分从业人员可能十分熟悉,但对于初学者是不是觉得复杂呢?是不是也存在只是依据师傅教师的经验来加工的呢?本文撰写的目的在于后者,本人将数控加工中,将关于普通三角形外螺纹的相关知识点罗列汇总下。

螺纹加工

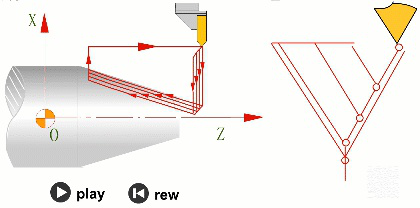

从该图中,可知螺纹刀共走了4次,径向进给量是逐渐递减的。试问每次递减多少?如果螺纹刀要走了3次、走5次等那每次径向进给量又要取多少?这是今天着重要讨论的问题!

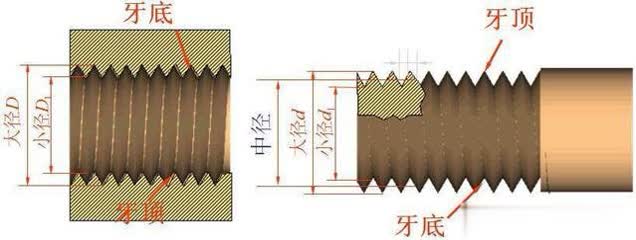

螺纹基本参数

在实际加工中,各实际切削螺纹外圆直径d是不一样的,对于塑性材料而言,d=d-0.1p;小径d2=d-2H=d-2X0.65(0.54)P,其中0.65表示的是经验系数;螺纹主轴的转速n最高为1200,n≤1200/p-80,80是保险系数,也是经验公式;进给速度F对于单线螺纹f=p,多线f=S。以上这些是最基本的,但对于螺纹的走刀次数和每次进给量,我将着重讲解下。

在螺纹加工中,当采用进给量连续递减方式时,每次走刀进给量也有计算公式,如下

ax表示每次径向进给量,n表示走刀次数,j表示每一次的走刀,第一次为0.3,依次为1、2、3…,看分几刀走完。

例如:外螺纹,螺距为1.5mm,总螺纹深度ap为0.94mm,走刀次数为6次为例,那么每次进给量,如下计算

第一次走刀:a1=0.94/√5×√0.3=0.23mm;

第二次走刀:a2=0.94/√5×√1=0.42mm,进给量为0.42-0.23=0.19mm;

第三次走刀:a3=0.94/√5×√2=0.59mm,进给量为0.59-0.42=0.17mm;

第四次走刀:a4=0.94/√5×√3=0.73mm,进给量为0.73-0.59=0.14mm;

第五次走刀:a5=0.94/√5×√4=0.84mm,进给量为0.84-0.73=0.11mm;

第六次走刀:a6=0.94/√5×√5=0.94mm,进给量为0.94-0.84=0.10mm;

对于经常涉及到螺纹加工的从业人员,建议把以上公式掌握。

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole