方法就这么简单,但是价值巨大,关键看你重视不重视!

这只是其中方法之一,还有更多方法,军哥后面给大家传授。

画出刀具路径图,是一种倒推方法,什么样的刀路就会决定后面怎么编写程序。

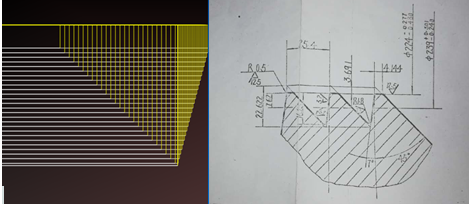

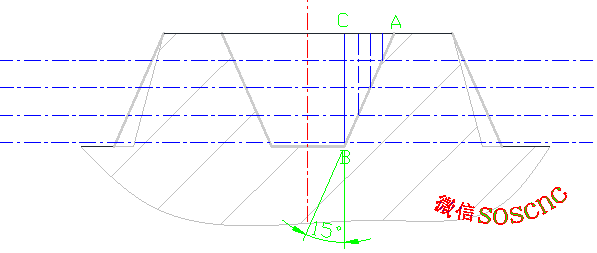

比如锯齿型螺纹刀路图如下,两侧的牙型角度数不一样。

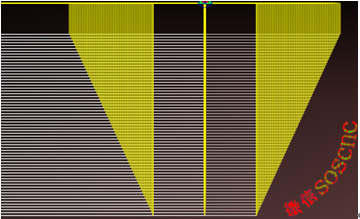

比如下面TR螺纹的刀具路径图,左右借刀

今天文章就和大家聊聊T型螺纹的宏程序编程

如上刀路图:分层车,每一层三刀,即先中间,再两边左右借刀方法

刀路图放大,如下图所示:

这样大家就可以直观看到:(如上图右侧的借刀)随着切深加深,刀具需要沿着AB线移动,这样借刀出来才是需要的螺纹牙型。

换句话说吃刀深度X 的尺寸和Z方向的尺寸有关系,这个关系满足勾股定律 ,即TAN15=AC/BC

那么可以推导出:AC=TAN15* BC

这个关系式太重要了,后面编程中随着切深BC 的变化,AC也就按照此关系式变化,从而加工出Tr型螺纹轮廓形状。

那么 Tr轮廓形状并不代表Tr螺纹就能合格加工出来。

因为加工时候还要考虑刀具。

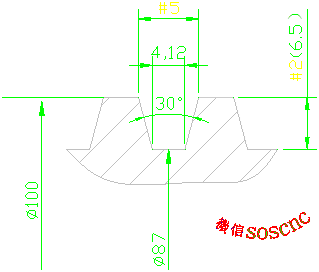

因为具体到每一个Tr型螺纹是有具体牙型尺寸的。

比如选择的刀宽2mm (左右借刀,刀具宽需要小于牙底宽)

比如TR100*12外螺纹为例子,相关尺寸如下:

我任意设几个变量,如上图所示

#2代表牙高,也就是吃刀深度

#5代表牙总宽,也就是我们要加工出的螺纹牙型尺寸

#5= 4.12+2*TAN[15]*#2

因为刀具也有宽度,所以实际牙槽宽度应该是:

牙底宽+2 x斜坡宽-刀具宽。

所以最终#5= 4.12+2*TAN[15]*#2 -2 (需要把刀具宽度计算在内)

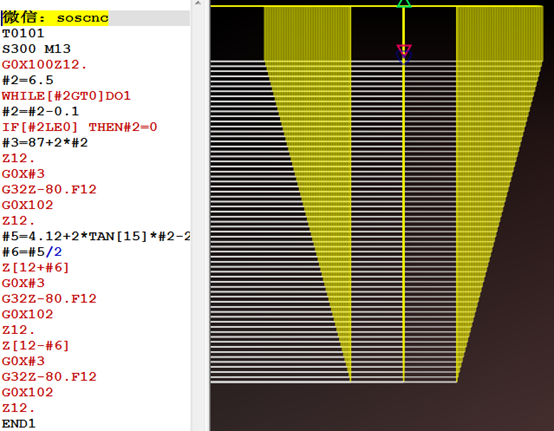

好了,分析到这儿里直接上程序

T0101

S300 M13

G0X100Z12. (快速移动到螺纹起始点)

#2=6.5(牙高的初始赋值)

WHILE[#2GT0]DO1 (如果牙高没车到0 ,说明还没到螺纹底径尺寸)

#2=#2-0.1 (吃刀量,每层车0.1,单边值)

IF[#2LE0] THEN#2=0

#3=87+2*#2 (既然#3的赋值为6.5,而且第一刀在螺纹大径处下刀,所以小径加上双边牙高才等于大径,当#2的值变化了,那就意味着大径也就变化了,从而实现分层切)

Z12. (Z12为定位基准,后面程序左右借刀的起点,都是以Z12为基准的)

G0X#3(X方向下刀)

G32Z-80.F12 (切螺纹)

G0X102 (退刀)

Z12. (退刀)

#5=4.12+2*TAN[15]*#2-2 (当前牙高所对应的牙宽,是后面两边借刀的依据)

#6=#5/2 (既然两边借刀#5除以2均分即可)

Z[12+#6] (先向右边借刀,由于要让刀具向右边移动,所以加上#6)

G0X#3

G32Z-80.F12

G0X102

Z12.

Z[12-#6] (先向左边借刀,由于要让刀具向左边移动,所以减上#6)

G0X#3

G32Z-80.F12

G0X102

Z12.

END1

G0X200.

Z200.

M30

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole