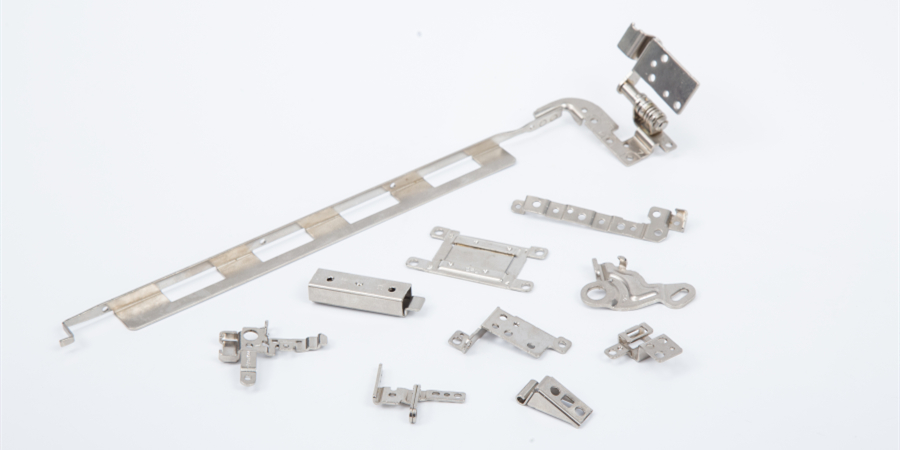

冲压件的冲孔翻边一般主要是为下一步的攻丝或其他工序做准备。在一般的翻边翻孔过程中经常会呈现决裂、毛刺、变形等一系列的问题,冲压加工厂是如何处理这个问题的呢?

1、五金冲压件孔口开裂。

这种现象主要发生在断面处,受力点比较集中,容易发生毛刺,还会受到板材原料的影响。因此,主张使用扩展性能较好且厚度较薄的材料,设计时尽量加大孔径,有助于缓解翻孔开裂现象。设计凸模时采用球面弧度,添加触摸面积,互换预孔和翻孔的方向,转化毛刺可能呈现的位置,削减开裂。

2、冲压件孔口收缩。

孔口不规范会使压铆困难,至于剖析原因,冲压加工厂可以发现凹凸模的空隙是问题的源头,从而使材料反弹,规范的做法是调整模具空隙至略小于材料厚度,保证冲压时的垂直视点。 3、五金冲压件翻孔高度缺乏。

3、五金冲压件翻孔高度缺乏。

孔位高度缺乏很容易形成偷工减料的现象,缩短了螺钉的铆接深度,影响链接性能,为此,长时间协作的精密五金冲压加工厂都会及时发现问题,及时加高翻孔高度,或许打薄孔壁厚度来添加孔位高度。

4、五金冲压凹模结构不匹配。

因为模具结构错位,材料受损,很容易发生材料拉断后跳废料到凹槽上,引发冲切废料的现象。负面影响是,会在产品外表发生凹凸,形成次品,售后处理难度大,耗费人力物力等。

本文出自EMAR模具有限公司,更多EMAR相关资讯请点击:www.sjt-ic.com,

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole