这条经验主要是给新手看和实践学习的。因为网上都没有人来写这些,但是这些基础确实很重要。

CNC加工流程

1 拿料~检查料的长宽高,材质,编号字码是否和要加工的图纸一样

2 装夹~注意工件的摆放是不是和图纸一样摆放?是否夹紧?马仔和批士有没有在加工范围内,会不会超程?会不会撞刀?

3 校表粗加工0.03mm以内,精加工0.01mm。

4 分中~找好基准位置,分中要多检查一次。大头退5MM,小头退2MM。

5 对刀~刀是否和图纸里的刀具一致,注意刀的磨损情况,加工长度是否足够,会不会撞刀。

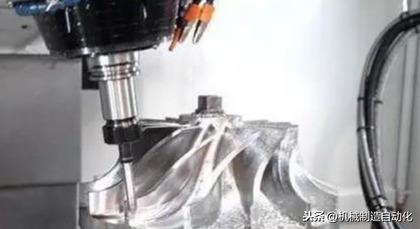

cnc加工中心顺序的安排

通常而言,加工顺序的安排应根据零件的结构和毛坯状况,以及定位夹紧的需要来考虑,重点是工件的刚性不被破坏。顺序一般应按下列原则进行:

1.上道工序的cnc加工不能影响下道工序的定位与夹紧,中间穿插有通用加工工序的也要综合考虑。

2.先进行内形内腔加工序,再进行外形加工工序。

3.以相同定位、夹紧方式或同一把刀cnc加工的工序最好连接进行,以减少重复定位次数,换刀次数与挪动压板次数。

4.在同一次安装中进行的多道工序,应先安排对工件刚性破坏小的工序。

工件装夹方式的确定应注意那几方面?

在确定定位基准与夹紧方案时应注意下列三点:

1.力求设计、工艺、与编程计算的基准统一。

2.尽量减少装夹次数,尽可能做到在一次定位后就能cnc加工出全部待加工表面。

3.避免采用占机人工调整方案。

4.夹具要开畅,其定位、夹紧机构不能影响cnc加工中的走刀(如产生碰撞),碰到此类情况时,可采用用虎钳或加底板抽螺丝的方式装夹。

加工工序,以及工件的夹紧,定位基准看似普通其实是高效生产的第一步,在源头上严格把控才是精品的关键。

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole