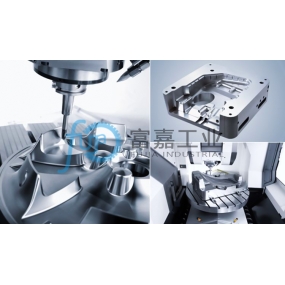

要实现数控车床定制打样的高精度、高效率生产,可以从以下几个方面着手:

一、设备选择

选用高精度的机床和刀具。高精度的机床和刀具能够提供更精确的加工,避免误差的积累。

选择具备良好稳定性和精度的数控车床,确保机床本身的精度能够满足生产要求。

二、工艺优化

在工艺规划阶段,要充分考虑零件的材料、结构特点和形位公差要求等因素,选择合理的铣削加工工艺和简洁的加工路线。

优化加工顺序和刀具路径,减少不必要的空行程和刀具更换时间,提高加工效率。

通过精定位基准法来提高加工精度。在毛坯上先加工一个定位基准面,直接采用加工的表面作为基准,减小定位误差。

三、参数调整

合理设置机床参数,如系统增益和定位死区等,以优化机床性能。

根据不同的材料和加工要求,调整刀具参数,如切削速度、进给速度和切削深度等,确保加工质量和效率。

四、误差控制

严格控制主轴箱温度,避免主轴因热变形而影响加工精度。可以通过增加散热片或使用切削液来散热。

采用误差补偿技术,通过硬件补偿和软件补偿来减小误差,提高加工精度。

五、智能化管理

引入智能化管理系统,实现数控车床的自动化、智能化生产。通过数据分析和优化算法,提高生产效率和加工精度。

六、人员培训

加强操作人员的技能培训,提高其对数控车床的操作熟练度和对加工工艺的理解能力。

定期组织技术交流和培训活动,分享先进的加工技术和经验,促进团队整体技能水平的提升。

综上所述,实现数控车床定制打样的高精度、高效率生产需要综合考虑设备选择、工艺优化、参数调整、误差控制、智能化管理以及人员培训等多个方面。通过不断优化和改进这些方面,可以逐步提高数控车床的生产效率和加工精度,满足定制打样的高精度要求。

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole