Špičkové CNC obráběcí stroje

Tato šest slov obsahuje tři vrstvy konceptů, podívejme se blíže na každou vrstvu.

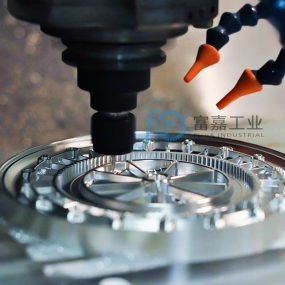

Pětiosá CNC frézka Handtmann PBZ HD

Za prvé, co je "obráběcí stroj"?

V úzkém smyslu "obráběcí stroj" obvykle označuje "řezací obráběcí stroj" (v úzkém smyslu je to proto, že existují také aditivní výrobní obráběcí stroje, jako je 3D tisk nebo jiné speciální obráběcí stroje), které používají řezné metody k zpracování obrobků na strojní díly. To znamená, že obráběcí stroje jsou stroje, které vyrábějí stroje, takže jsou také známé jako "pracovní stroje". V japonštině se nazývají "pracovní stroje" (くきききい), a v angličtině se nazývají "obráběcí stroje".

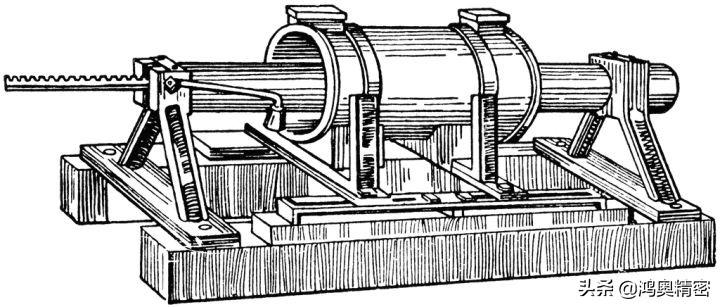

Prvním opravdovým obráběcím strojem byl ve skutečnosti vyvrtávací stroj, který vynalezl britský průmyslník John Wilkinson v 1775. Původní motivací pro vynález tohoto vyvrtávacího stroje bylo vyřešit praktický problém výroby vysoce přesných dělových sudů v té době v armádě.

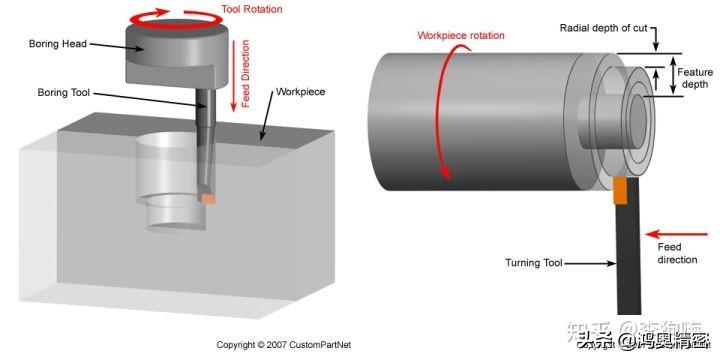

Vyvrtávací obrábění je řezný proces, který používá řezné nástroje ke zvětšení vnitřního průměru otvorů nebo jiných kruhových obrysů na rotujících se obrobcích. Odpovídá soustružení, což je řezný proces, který používá nástroj ke snížení vnějšího průměru rotujícího se obrobku nebo k tvaru koncové plochy. [2]

Vyvrtávání (vlevo) a soustružení (vpravo)

47-letý Wilkinson po neustálém úsilí v otcově továrně nakonec vytvořil tento nový stroj, který dokáže vyrábět dělové sudy s vzácnou přesností. Pracovním principem je otáčení pevného hřídele vyvrtávacího nástroje vodním kolem a tlačení jej vzhledem k válcovému obrobku. Pevný hřídel vyvrtávacího nástroje prochází válcem a je podporován na obou koncích. Díky relativnímu pohybu mezi nástrojem a obrobkem se materiál vyvrtává do vysoce přesného válcového otvoru.

Schéma prvního vyvrtávacího stroje

A vyvrtávací stroj byl později použit pro obrábění válců parního stroje. Důvodem je, že poté, co James Watt vynalezl parní stroj, zjistil, že bylo velmi obtížné vyrábět válce parního stroje pomocí kovacích metod, a vzhledem k nízké výrobní přesnosti a silnému úniku vzduchu z válců, výroba a zlepšení účinnosti parního stroje byly omezeny. [3] Po přijetí tohoto vyvrtávacího stroje mohou být vyrobeny vysoce přesné válce více než 50 palců, což výrazně zlepšuje kvalitu zpracování a výrobní účinnost válců parních strojů, a tím dosahuje velkého úspěchu.

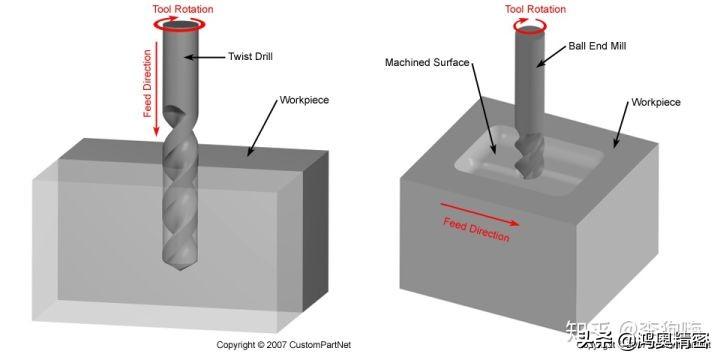

Následně, aby uspokojily potřeby různých technologií zpracování, vznikly různé typy obráběcích strojů, jako jsou soustruhy, frézky, hoblíky, brusky, vrtací stroje atd. [4]

Vrtání (vlevo) a frézování (vpravo)

Co je tedy "CNC obráběcí stroj"?

První elektronický počítač se narodil 14.února 1946 na University of Pennsylvania ve Spojených státech. Původní motivací pro jeho vývoj bylo vyrobit "elektronické" výpočetní zařízení, které nahradilo relé elektronickými trubicemi na žádost americké armády v kontextu druhé světové války, pro výpočet trajektorie granátů.

O šest let později, v letech 1952, Parsons spolupracoval s Massachusetts Institute of Technology (MIT) na vývoji prvního numerického řízení (NC) obráběcího stroje (známého také jako "digitální řídicí obráběcí stroj") kombinací systému numerického řízení založeného na elektronických počítačích s frézkou ze Cincinnati. Od té doby prošly tradiční obráběcí stroje kvalitativní změnou, což znamenalo začátek éry CNC pro obráběcí stroje. [5]

První CNC obráběcí stroj (frézka)

O šest let později, ve padesátých letech, MIT spolupracovalo s několika společnostmi pod sponzorem americké armády na vývoji APT (Automatic Programming Tools), vysoce úrovně počítačového programovacího jazyka používaného k generování pracovních návodů pro CNC obráběcí stroje. Nejběžnější metodou je nyní použít instrukce formátu RS-274, běžně označované jako "G kód". [7]

S neustálým vývojem výpočetní techniky byly mikroprocesory aplikovány na digitální řízení, což výrazně zlepšuje jejich funkce.Tento typ systému se nazývá Computer Digital Control (CNC), Computer Numerical Control), Obráběcí stroj, který tento systém používá, je také známý jako CNC obráběcí stroj, což je počítačem řízený numerický řízený obráběcí stroj, nebo jednoduše označován jako "CNC obráběcí stroj".

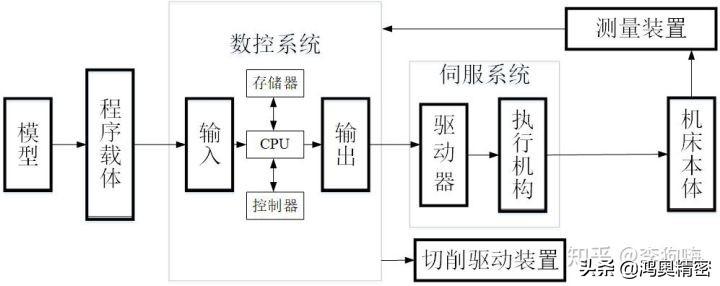

Technologie numerického řízení v CNC obráběcích strojích je technická metoda, která využívá digitální signály k řízení pohybu a obráběcího procesu obráběcího stroje. CNC obráběcí stroj je obráběcí stroj, který využívá CNC technologii, nebo je vybaven CNC systémem. Pátý technický výbor Mezinárodní federace zpracování informací (IFIP) definuje CNC obráběcí stroj jako obráběcí stroj vybavený systémem řízení programu. Tento řídicí systém může logicky zpracovávat programy s řídicími kódy nebo jinými symbolickými pokyny, dekódovat je, reprezentovat je kódovanými čísly a zadávat je do CNC systému pomocí informačních nosičů. Po výpočtu a zpracování jsou CNC zařízením vydávány různé řídicí signály pro řízení činnosti obráběcího stroje a díly jsou automaticky zpracovávány podle požadavků.

Obráběcí proces CNC obráběcích strojů

CNC obráběcí stroje dělí souřadnice pohybu nástroje a obrobku do některých minimálních jednotek, konkrétně minimálního posunu. CNC systém pohybuje souřadnice několika minimálními posunutími podle požadavků programu dílů (tj. řídí trajektorii pohybu nástroje), čímž docílí relativního pohybu mezi nástrojem a obrobkem a dokončí obrábění dílu.

Relativní pohyb nástroje podél každé souřadnicové osy se měří v jednotkách ekvivalentu pulzu (mm/puls). Pokud je řezná dráha přímá čáru nebo oblouk, CNC zařízení provádí "hustotu datových bodů" mezi počátečními a koncovými hodnotami souřadnic segmentu čáry nebo oblouku, vypočítá řadu mezibodových souřadnic hodnot a pak vystupuje pulzy na každou souřadnici podle mezibodových hodnot souřadnic, aby byla zajištěna zpracována požadovaná přímá čára nebo oblouk.

Zhuštění datových bodů prováděných CNC zařízeními se nazývá interpolace a obecně CNC zařízení mají funkci interpolace základních funkcí (jako jsou lineární a kruhové funkce). Ve skutečnosti obrábění jakéhokoli dílu křivky L na CNC obráběcím stroji je přibližováno základními matematickými funkcemi, které CNC zařízení zvládne, jako jsou čáry, oblouky atd. Přirozeně musí chyba aproximace splňovat požadavky výkresu dílu.

Ve srovnání s tradičními obráběcími stroji mají CNC obráběcí stroje následující výhody:

Vysoká přesnost zpracování a stabilní kvalita. U každého pulzního výstupu CNC systémem se posunutí pohyblivých částí obráběcího stroje nazývá ekvivalent pulzu.Pulsní ekvivalent CNC obráběcích strojů je obecně 0.001mm a vysoce přesné CNC obráběcí stroje mohou dosáhnout 0.0001mm, s mnohem vyšším rozlišením pohybu než běžné obráběcí stroje. Navíc CNC obráběcí stroje mají zařízení pro detekci polohy, které mohou poskytnout CNC systému zpětnou vazbu o skutečném posunutí pohyblivých dílů nebo úhlu šroubu a servomotoru a kompenzovat ho. Proto lze dosáhnout vyšší přesnosti obrábění než samotný obráběcí stroj. Kvalita dílů zpracovaných CNC obráběcími stroji je zaručena obráběcím strojem a není ovlivněna provozními chybami, takže konzistence velikosti stejné šarže dílů je dobrá a kvalita je stabilní. Schopný zpracovávat složité díly, které jsou obtížně nebo nemožné zpracovat běžnými obráběcími stroji. Například CNC obráběcí stroje, které používají dvouosé vazby nebo více než dvouosé vazby, mohou zpracovávat rotující zakřivené části těla, vačkové části a různé složité prostorové zakřivené části s zakřiveným generátorem. Vysoká efektivita výroby. Otáčky vřetena a rozsah posuvu CNC obráběcích strojů jsou větší než u běžných obráběcích strojů a dobrá strukturální tuhost umožňuje CNC obráběcím strojům používat velké množství řezu, což účinně šetří čas manévrování. Pro zpracování určitých složitých dílů, pokud je použito CNC obráběcí centrum s automatickým zařízením na výměnu nástrojů, může dosáhnout nepřetržitého zpracování více procesů pod jedním upínáním, zkrátit dobu obratu polotovarů a výrazněji zlepšit produktivitu. Silná adaptabilita na přepracování produktů. Po upraveném návrhu obráběných dílů je nutné pouze změnit obráběcí program dílů a upravit parametry nástroje na CNC obráběcím stroji, aby bylo dosaženo obrábění upravených dílů, což výrazně snižuje cyklus přípravy výroby. CNC obráběcí stroje proto mohou rychle přecházet ze zpracování jednoho typu dílu na zpracování jiného upraveného návrhu dílu, což poskytuje velké pohodlí pro zpracování nových zkušebních výrobků a časté aktualizace struktury produktu. Přínosné pro rozvoj výrobní technologie směrem k komplexní automatizaci. Integrované automatizační systémy jako FMC (Flexible Machine Center), FMS (Flexible Manufacturing System), CIMS (Computer Integrated Manufacturing System), atd., postavené na CNC obráběcích strojích, umožňují integraci, inteligenci a automatizaci mechanické výroby. Je to proto, že řídicí systém CNC obráběcích strojů přijímá digitální informace a standardizovaný vstup kódu a má komunikační rozhraní, což usnadňuje dosažení datové komunikace mezi CNC obráběcími stroji.Je nejvhodnější pro připojení počítačů k vytvoření průmyslové řídicí sítě, realizace výpočtu, řízení a řízení automatizovaných výrobních procesů. Silná monitorovací funkce a schopnost diagnostikovat poruchy. CNC systém nejen řídí pohyb obráběcího stroje, ale také zajišťuje komplexní monitorování obráběcího stroje. Například včasné varování a diagnostika poruch lze provést u některých faktorů, které způsobují poruchy, což výrazně zlepšuje efektivitu údržby. Snížit intenzitu práce pracovníků a zlepšit pracovní podmínky. A konečně, co je to "high-end CNC obráběcí stroj"?

Definice "high-end" nebo "high-end" CNC obráběcí stroje: CNC obráběcí stroje s funkcemi, jako je vysokorychlostní, přesnost, inteligence, kompozitní, víceosé spojení, síťová komunikace atd. Jeho vývoj symbolizuje, že současný průmysl výroby obráběcích strojů v zemi zaujímá pokročilé etapy ve vývoji světového průmyslu obráběcích strojů. Proto, mezinárodně, špičkové technologie obráběcích strojů, jako jsou pětiosé CNC obráběcí stroje jsou považovány za důležitý symbol industrializace země. [10]

DMG Pětiosé obráběcí centrum

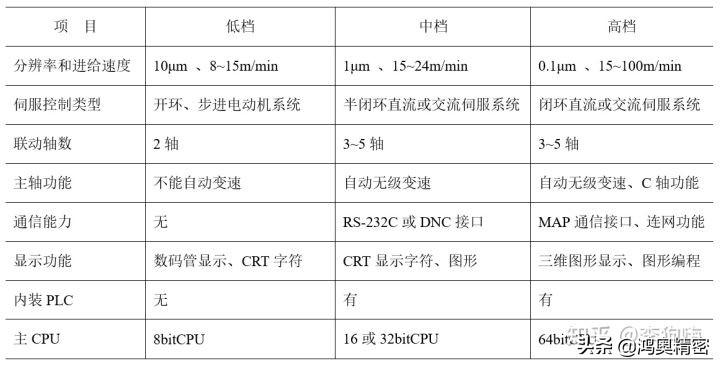

CNC obráběcí stroje lze rozdělit na tři úrovně podle jejich funkční úrovně: nízká, střední a vysoká. Tato klasifikační metoda je v Číně široce používána. Hranice mezi low, medium a high end jsou relativní a klasifikační standardy se liší v různých obdobích. Na základě aktuální úrovně vývoje lze obecně odlišit od následujících aspektů (tato klasifikace samozřejmě nemůže zahrnovat všechny ukazatele):

Porovnání vysokých, středních a nízkých CNC obráběcích strojů

S vývojem pokročilé výrobní technologie jsou moderní CNC obráběcí stroje nutné vyvíjet směrem k vysoké rychlosti, vysoké přesnosti, vysoké spolehlivosti, inteligenci a kompletnějším funkcím.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque