Technologie lisování kovů a lisování za studena se obecně používá k zpracování plechů do mělkých konkávních tvarů nebo zakřivených profilů. Má vlastnosti vysoké rychlosti zpracování a vysoké přesnosti. Může být použit k výrobě různých denních produktů, od karoserií automobilů až po kovové palety.

Vysoké náklady na zpracování, vysoké náklady na formu a nízké až střední jednotkové náklady

Typické aplikace: Automobilový průmysl, Spotřební výrobky, Nábytek

Použitelnost · Velká výroba

Kvalita zpracování · Vysoce kvalitní, přesné ohýbání

Související procesy: Hluboké tažení, Kovové spinning, Ohýbání tváření

Cyklus zpracování · Krátký cyklus (jedna sekunda až 1 minuta)

Úvod procesu: Tlačení kovů je metoda zpracování kovů, která je založena na plastické deformaci kovu. Používá formy a lisovací zařízení k působení tlaku na plech, což způsobuje plastickou deformaci nebo oddělení plechu, čímž získává díly (lisované díly) s určitými tvary, velikostmi a vlastnostmi. Technologie lisování hraje důležitou roli ve výrobním procesu karoserií automobilů.

Kovové lisování lze použít k zpracování mělkých konkávních kovových tvarů a požadavky na zpracování forem jsou relativně vysoké a tento proces je vhodný pouze pro velkoobchodní výrobu. Tento proces má vysokou přesnost při zpracování a nedochází k významné změně tloušťky materiálu. Pokud se poměr mezi hloubkou a průměrem klesá, obráběcí proces je velmi podobný hlubokému tažení a žádný z těchto obráběcích procesů výrazně nesnižuje tloušťku materiálu.

Sériová výroba dílů vyžaduje komplexní využití více tvářecích a řezných procesů založených na progresivních nástrojích. Řada forem je nezbytná pro rychlé zpracování. V procesu obrábění dílů je někdy vyžadována druhá operace na dříve tvarovaných dílech. Některé části mohou vyžadovat pět nebo více operací, což odráží počet zapojených procesů. Tento proces může zpracovávat plechy do válcových, kuželových a polokoulových tvarů. Častá kombinace lisování a lisování v procesu poskytuje širokou škálu voleb pro celý design, například při obrábění hran přírub, asymetrických nábojů a tvarů s perforací, jsou zřejmé charakteristické rysy tohoto procesu.

Technický popis 000 @ 000

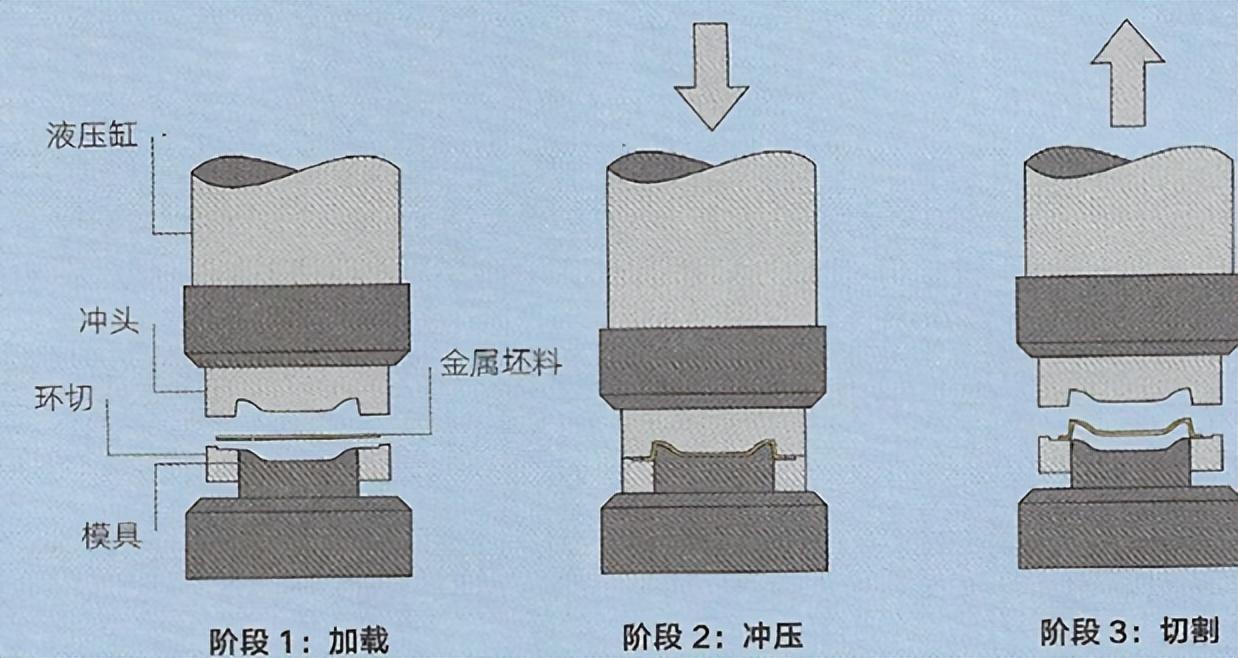

Specifickým procesem lisování kovů na děrovacím lisu je přenášet výkon do děrovacího lisu hydraulickým válcem nebo mechanickým zařízením (například vačkovým lisem). Obecně se hydraulické válce volí, protože jejich tlak je rovnoměrně rozložen po celý lisovací cyklus a ty, které používají mechanická zařízení, mají také své místo v kovoprůmyslu.

Děrovače a formy jsou specializované a obecně provádějí pouze jednu operaci tváření nebo děrování. Při provozu jsou kovové pásy obvykle nakládány na pracovní stůl. Poté upněte děrovač a dokončete proces tvarování dílu jedním tahem.

Po dokončení tvarování se odstraňovač pohybuje nahoru a vytlačí díl, kdy je díl odstraněn. Někdy je tvarování dílů kontinuální proces a po zpracování prochází také lisovacím procesem. To je běžně známé jako proces kontinuálního formování.

Za těchto podmínek zpracování jsou zpracované kovové díly převedeny do další fáze zpracování. Tento proces lze provést ručně nebo přes přenosové stopy. Většina systémů je automatizovaná a udržuje vysokou rychlost zpracování. Další krok může zahrnovat tlakové zpracování, lisování, vlnění nebo jiné sekundární zpracování.

Typická aplikace lisovacího zpracování je velmi rozsáhlá. Drtivá většina rozsáhlých technik zpracování kovů v automobilovém průmyslu je lisování nebo vytlačování, včetně karoserie, obložení dveří a hran.

Tento proces se používá pro zpracování kovových těles kamer, mobilních telefonů, TV skříní, domácích spotřebičů a MP3 přehrávačů. Tento proces využívají také kuchyňské a kancelářské vybavení, nářadí a nože. Pomocí tohoto procesu lze zpracovat vnější tvar a vnitřní strukturu dílů.

Malosériová výroba dílů pomocí souvisejících procesů je dosažena zpracováním plechu, předřádáním kovů nebo ohýbáním. Tyto procesy mohou vytvářet tvary podobné kovovému lisování, ale vyžadují vysoké pracovní dovednosti.

I když jsou procesy lisování a hlubokého tažení podobné, stále existují významné rozdíly. Pokud je hloubka dílu větší než 1/2 průměru, musí být díl prodloužený a tloušťka stěny snížena. To vyžaduje postupný a pomalý provoz, aby se zabránilo nadměrnému natahování a trhání materiálu.

Superplastové formování může vyrábět větší a hlubší díly pomocí jednoduchých operací. Toto zpracování je však omezeno na hliník, hořčík a titan, protože vyžaduje, aby materiál měl superplasticitu.

Kovový profil vytvořený kvalitou zpracování kombinuje tažnost a pevnost kovového materiálu dílů, což zvyšuje tuhost a jas.

Pokud požadavky na povrchový efekt nejsou zvláště přísné, díly musí být po deformaci pouze mírně odstraněny. Pískování se používá ke snížení drsnosti povrchu. Díly lze dále zpracovávat pomocí práškového lakování, stříkacího lakování nebo galvanického pokovování.

Konstrukční příležitosti se vztahují na metody rychlé a přesné výroby mělkých konkávních tvarů pomocí plechu. Tuto techniku lze použít pro kruhy, čtverce a mnohoúhelníky.

Tenkostěnné díly lze posílit přidáním žeber, což může také snížit hmotnost a náklady na zpracování. Výběrem vhodných forem lze zpracovávat profily s kompozitními křivkami a složitými povrchy. Podobným procesem pro dokončení tohoto úkolu je zpracování plechu, ale vyžaduje pracovníky s vysokými technickými dovednostmi. Měkké formy mohou být aplikovány na zpracování plechu a lisování kovů. Jedna strana této formy je vyrobena z pevné gumy, která může působit dostatečný tlak k vytvoření kovového prázdného polotovaru na děrovači.

Konstrukční úvahy: Zpracování lisování se provádí na svislé ose. Proto je konkávní úhel vytvořen v druhém razítku. Sekundární lisování zahrnuje tlakovou deformaci, rozšíření řezu a vlnění.

První lisovací operace může pouze snížit průměr vadného materiálu o 30%. Nepřetržitý provoz může snížit průměr o 20%. To znamená, že zpracování některých dílů vyžaduje určitý počet kontinuálního lisování.

V technologii hlubokého tažení je proces často omezen obráběcí kapacitou stroje. Velikost lůžka stroje určuje velikost kódu a zdvih určuje délku protahování. Cyklus zpracování je určen zdvihem a složitostí dílů.

Tloušťka lisované nerezové oceli sahá od 0,4 až 2mm a je možné zpracovat až 6mm silné desky, ale je ovlivněna tvarem.

Mnoho plechů může být zpracováno tímto procesem, jako je uhlíková ocel, nerezová ocel, hliník, hořčík, miska, měď, mosaz a zinek.

Náklady na zpracování jsou relativně vysoké kvůli potřebě vysoce pevných kovových forem během zpracování. Polotuhé gumové formy mají nižší náklady, ale stále vyžadují jednostranné kovové nástroje a jsou vhodné pouze pro malou výrobu.

Cyklus zpracování je velmi krátký a 1 až 100 dílů lze zpracovat během jedné minuty. Výměna a nastavení forem vyžaduje určité množství času.

Náklady na práci jsou relativně nízké kvůli vysokému stupni automatizace. Leštění výrazně zvýší náklady na práci.

Všechny odpadní materiály mohou být recyklovány z důvodu vlivu na životní prostředí. Technologie kovového lisování lze použít k výrobě odolných předmětů.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque