Editor organizuje mnoho praktických znalostních metod a žhavých novinek pro každého.

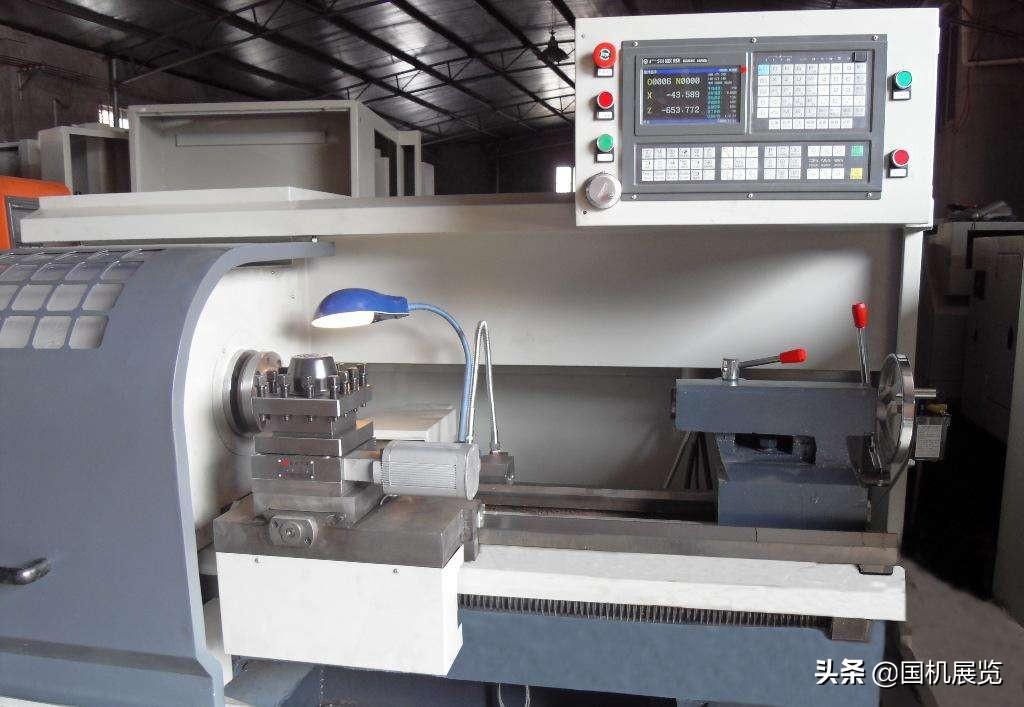

Na CNC soustruhu lze obrábět čtyři standardní závity: metrické, palcové, modulové a radiální. Bez ohledu na to, jaký typ závitu je obráběn, musí být udržován přísný pohybový vztah mezi vřetenem soustruhu a nástrojem: to znamená, že u každého otáčení vřetena (tj. jednoho otáčení obrobku) by se nástroj měl pohybovat rovnoměrně o jednu vzdálenost vedení (od obrobku). Analýzou běžných vláken se snažíme zlepšit naše pochopení těchto vláken, abychom je lépe zpracovali.

1,Rozměrová analýza běžných nití

Obrábění běžných závitů CNC soustruhy vyžaduje řadu rozměrů a výpočet velikosti a analýza potřebná pro běžné obrábění závitů zahrnuje hlavně následující dva aspekty:

1. Průměr obrobku před zpracováním závitů

Vzhledem k rozšíření závitového profilu při obrábění závitů je průměr obrobku před obráběním závitů d/d-0.1p, což je snížení sklonění závitu o 0.1 z většího průměru závitu. Obecně, na základě deformační schopnosti materiálu, menší průměr se bere jako 0.1 až 0.5 ve srovnání s větším průměrem závitu.

2. Posuvná rychlost obrábění závitů

Množství vložení závitu se může vztahovat na spodní průměr závitu, což je konečná řezná poloha řezacího stroje.

Průměr závitu je: velký průměr -2 krát výšky zubu; Výška zubu=0,54p (p je výška zubu)

Posuv pro obrábění závitů by měl být průběžně snižován a specifický posuv by měl být zvolen na základě nástroje a pracovního materiálu.

2,Montáž a zarovnání běžných nástrojů na řezání závitů

Pokud je řezný nástroj instalován příliš vysoko nebo příliš nízko nebo příliš vysoko, když řez dosáhne určité hloubky, zadní strana řezného nástroje bude tlačit na obrobek, zvyšuje tření a dokonce ohýbá obrobek, což způsobuje jev kousání nástroje; Pokud je tříska příliš nízká, je obtížné vypouštět třísky. Směr radiální síly soustružného nástroje je ve středu obrobku. Kromě toho je vůle mezi příčným šroubem a maticí příliš velká, což způsobuje automatické zvýšení hloubky řezu, čímž se zvedá obrobek a způsobuje kousání nástroje. V tomto bodě by měla být výška soustružného nástroje včas nastavena, aby bylo zajištěno, že jeho hrot je ve stejné výšce jako osa obrobku (nástroj může být zarovnán se špičkou koncového materiálu). Při hrubém a polopresném obrábění je poloha špičky nástroje asi 1% d vyšší než střed obrobku (d představuje průměr obráběného obrobku).

Obrobek nelze pevně upnout a jeho tuhost nemůže odolat řezné síle během soustružení, což vede k nadměrnému vychýlení a změně výšky středu mezi řezným nástrojem a obrobkem (obrobek je zvedán), což způsobuje náhlé zvýšení řezné hloubky a kousání nástroje.V této době by měl být obrobek pevně upnut a koncové hroty mohou být použity ke zvýšení tuhosti obrobku.

Metody pro zarovnání běžných závitů zahrnují zkušební řezání a automatické zarovnání pomocí zarovnávacího zařízení nástroje. Nástroj lze přímo použít pro zkušební zarovnání řezání, nebo nulový bod obrobku lze nastavit pomocí G50 a nulový bod obrobku lze nastavit pohybem obrobku pro zarovnání. Požadavky na zarovnání nástrojů při obrábění závitů nejsou příliš vysoké, zejména ve směru z, kde neexistují žádná přísná omezení na zarovnání nástrojů, které lze určit podle požadavků na programování obrábění.

3,Programování a obrábění běžných závitů

U současných CNC soustruhů existují obecně tři metody obrábění pro řezání závitů: metoda přímého řezání g32, metoda přímého řezání g92 a metoda šikmého řezání g76. Vzhledem k různým metodám řezání a programování jsou také různé chyby obrábění. Musíme pečlivě analyzovat naše operace a usilovat o výrobu vysoce přesných dílů.

1. Metoda přímého řezání G32 má vysokou řeznou sílu a obtížnost při řezání díky současnému provozu obou řezných hran. Proto jsou obě řezné hrany náchylné k opotřebení během řezání. Při řezání závitů s větším rozsahem je díky větší hloubce řezu opotřebení lopatky rychlejší, což vede k chybám v průměru rozsahu závitu; Nicméně jeho přesnost obrábění je relativně vysoká, takže se obecně používá pro obrábění závitů s malým sklonem. Vzhledem k tomu, že jeho pohyb nástroje a řezání jsou dokončeny programováním, je obráběcí program relativně dlouhý; Vzhledem k snadnému opotřebení čepele je nutné během zpracování často měřit.

2. Metoda přímého řezání g92 zjednodušuje programování a zlepšuje efektivitu ve srovnání s instrukcí g32.

3. Šikmá řezná metoda G76 je díky jednostrannému obrábění hran náchylná k poškození a opotřebení obráběcího kotouče, což vede k nerovným závitovým plochám a změnám úhlu špičky nástroje, což vede ke špatné přesnosti profilu zubů. Nicméně díky jednostrannému provozu lopatky je zatížení nástroje relativně malé, odstranění třísek je snadné a hloubka řezu klesá. Proto je tato metoda zpracování obecně vhodná pro obrábění velkých závitů. Díky snadnému odstranění třísek a dobrým podmínkám zpracování lopatky je tato metoda obrábění pohodlnější v situacích, kdy není vyžadována vysoká přesnost závitu. Při zpracování vysoce přesných závitů lze k dokončení obrábění použít dvě řezání, nejprve pomocí metody obrábění G76 pro hrubé soustružení a poté pomocí metody obrábění G32 pro jemné soustružení. Je však důležité poznamenat, že výchozí bod řezného nástroje by měl být přesný, jinak je snadné udělat chyby a způsobit šrotování dílů.

4. Po dokončení zpracování závitu lze kvalitu závitu posoudit pozorováním profilu závitu a přijetím včasných opatření. Pokud není hřeben závitu špičatý, zvýšení řezného množství nože skutečně zvýší průměr závitu, což závisí na plasticitě materiálu. Když byl hřeben ostřen, zvýšení řezného množství nože proporcionálně snižuje průměr. Na základě této charakteristiky by mělo být řezné množství závitu správně zacházeno, aby se zabránilo šrotu.

4,Kontrola běžných nití

U obecných standardních závitů se pro měření používají kroužkové měřidla nebo měřidla závitů. při měření vnějších závitů, pokud závit; Prochází koncem"; Kroužkový měřič se přesně otáčí dovnitř a; End to End"; Pokud kroužkový měřič nelze zašroubovat, znamená to, že zpracovaný závit splňuje požadavky, jinak je nekvalifikován. Při měření vnitřních závitů použijte měřič závitu a měřte stejnou metodou. Kromě měření s měřicími kroužky závitu nebo měřicími měřicími měřicími přístroji lze také použít k měření jiných měřicích nástrojů.Pro měření průměru roztahu závitu použijte mikrometr závitu, použijte třmenný tloušťkový třmenník tloušťky zubu k měření průměru roztahu závitu, tloušťky zubu a průměru roztahu šnekového převodu a použijte měřicí jehlu k měření průměru roztahu závitu podle tří jehly.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque