Říká se, že formy jsou matkou průmyslu, ale co přesně je kontinuální lisovací forma?

Obecně platí, že tzv. kontinuální lisovací matrice je procesní struktura kombinování více projektů ve stejné matrice, závitování materiálového pásu do matrice a lisování jeden krok po druhém, aby vytvořil kompletní hardware.

Tvarování: Mezi různými typy lisovacích forem jsou kontinuální lisovací formy nejvhodnější pro hromadnou výrobu díky své vysoké výrobní efektivitě. Kromě toho, kontinuální lisovací formy mají širokou škálu aplikací a mohou být použity pro různé hardwarové díly.

Hlavní výhody kontinuálních lisovacích forem jsou:

1. Výroba s cívkovými materiály vede k nižšímu využití materiálu a šetří nevýhodu nepřetržitého podávání.

2. Inženýrství a konstrukční návrh jsou flexibilnější.

3. Jeden děrovač může vyrábět více PCS, s rychlou výrobou a vysokou účinností.

4. Stejná sada forem může vyrábět více produktů současně.

5. Snadné dosažení automatizované výroby, šetří spoustu pracovních sil a materiálových zdrojů.

Potvrzení položek pro kontrolu výkresů hotového výrobku před návrhem a otevřením formy:

1. Hrana a směr válcování, hotový materiál a tloušťka produktu.

2. Směr navíjení kontinuálního pásu (věnujte pozornost tomu, zda je požadováno galvanické pokovování).

3. Poznámky musí být jasné a jiné jazyky musí být přeloženy a poznámky.

4. Zda jsou rozměry a tolerance výkresu hotového výrobku plně označeny.

5. Jaká je metoda úhlu pro pohled, a jsou rozměry uvedeny v metrické nebo imperiální.

6. Ovlivňuje poloha řezné hrany funkčnost nebo montáž hotového výrobku.

7. Zda jsou obě strany ohýbané části u kořene hotového výrobku symetrické, asymetrie může způsobit odchylku po ohýbání a musí být vyjednána se zákazníkem.

8. Snažte se získat funkce použití produktu a související obsah od zákazníků co nejvíce.

9. Pokud jsou rozměry nebo tolerance nepřiměřené, chybějící nebo nejasné, musí být zákazník písemně upozorněn a požádán o poskytnutí písemné odpovědi, která by měla být plně uchována pro budoucí použití.

Opatření při rozložení nastavení:

1. Nastavení velikosti by mělo být logické, například výška ohybu otvoru a kontaktu by měla být nastavena s horními hranicemi.

2. Spodní hranice by měla být nastavena pro rozloženou velikost zakřiveného tvaru a velikost kořene složeného vnitřního průměru.

3. Pokud je požadavek na hodnotu CPK, musí být toleranční rozsah vynásoben, když je CPK 1.33, a když je CPK 1.67

Nastav to později.

4. Pokud existují požadavky na galvanické pokovování, měly by být zváženy změny rozměrů před a po galvanickém pokovování.

5. SUS (nerezová ocel) O materiál je relativně měkký a při ohýbání nad 80 stupně dojde k protažení

Pozornost je třeba věnovat při rozvíjení kolem 0.10-0.12.

6. Při ohýbání a tvarování v zigzakovém tvaru dojde k protažení množství a při rozvíjení je třeba věnovat pozornost.

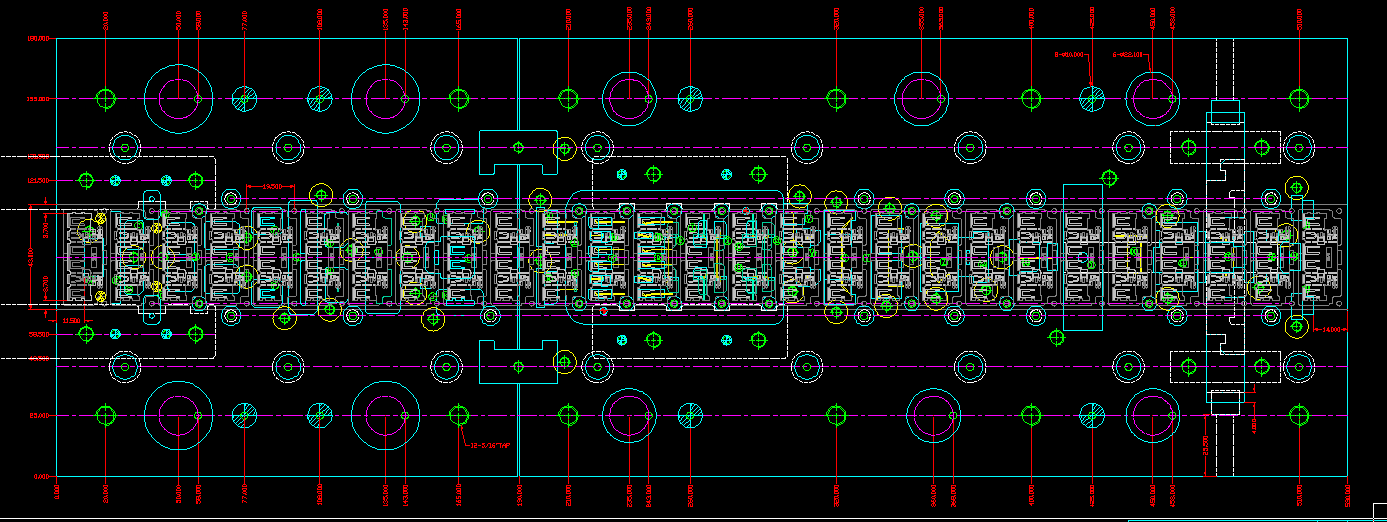

Průběžný proces návrhu lisovací matrice:

1. Hotový produkt rozvíjející hodnoty nastavení a hodnoty nastavení ohybu.

2. Nastavte směr otřepů hotového výrobku a směr válcování.

3. Nastavte rozložený diagram (tři pohledy).

4. Připravte graf inženýrské struktury.

5. Diskusní setkání o nové konstrukci inženýrství forem.

6. Demontáž dílů a kresli.

7. Korektura a kresba.

Nastavení mezer mezi různými materiály:

1. Smyková mezera mosazi (C2680) je 4% (tloušťka materiálu 0.04=jednostranná velikost mezery).

2. Smyková mezera fosforové mědi (C5191/C5210) je 5% (tloušťka materiálu 0.05=jednostranná mezera).

3. Smyková mezera západní tabule (C7701/C7521) je 5% (tloušťka materiálu 0.05=jednostranná velikost mezery).

4. Smyková mezera SPCC/SPCE je 4% (tloušťka materiálu 0.04=jednostranná velikost mezery).

5. Smyková mezera z nerezové oceli (SUS) je 4% (tloušťka materiálu 0.04=jednostranná velikost mezery).

6. Smyková mezera hliníku je 2% (tloušťka materiálu 0.02=jednostranná velikost mezery).

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque