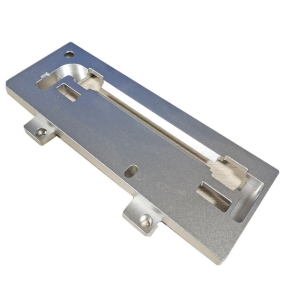

Hliníkové přesné díly a výrobky jsou populární pro svou nízkou hmotnost a vynikající vzhled a jsou široce používány v průmyslu a každodenních potřebách. S neustálým pokrokem technologií je poptávka lidí po rozmanitosti produktů stále silnější. Proto jsou procesní požadavky na výrobky ze slitin hliníku stále vyšší a také roste poptávka na trhu. Aby uspokojili poptávku lidí po rozmanitosti a vysoké kvalitě výrobků pláště hliníkové slitiny, výrobci CNC obrábění hliníkové slitiny shrnuli procesní techniky a problémy, které je třeba poznamenat při CNC obrábění hliníku.

1. Zvolte vhodnou metodu zpracování

Numerické řízení řezání je zefektivněná metoda řezání a běžně používaný proces pro přesné obrábění hliníkových materiálů. Používám koncovou frézu s vícesměrnou řeznou schopností, spirálovou interpolací řezání a interpolací obrysového řezání. Zpracovávejte méně otvorů s méně nástrojů.

2. Kulové frézy mohou být použity ve spojení se spirálovou interpolací pro nepřetržité zpracování kuželových otvorů.

K vyvrtávání a zkosení lze použít kuličkové frézy a spirálové interpolační vrtáky. Koncové frézy lze použít ve spojení s interpolací konturového řezání pro polopracování otvorů a přesné obrábění dílů. Koncová fréza používaná pro obrábění závitů může být použita ve spojení se spirálovou interpolací k obrábění různých závitových otvorů.

Efektivní přesné díly z hliníkové slitiny lze obrábět v přesných otvorech různých velikostí pomocí interpolace nástrojů. Zatížení každého zubu je relativně nízké, zejména při použití vysokorychlostních frézek. Proto může být stejný povrchový koncový fréz z tvrdé slitiny použit pro vysokorychlostní a vysoce přesné vrtání různých obráběcích materiálů.

3. Zvolte vhodné množství řezání

Personál si může zvolit rychlost řezání na základě zpracovávaného materiálu, tvrdosti, řezných podmínek, typu materiálu a hloubky řezu. Tyto podmínky jsou nezbytné pro účinné snížení opotřebení stroje.

4. Vyberte si vhodné nástroje.

Úhel hrábě: Správný úhel hrábě by měl být zvolen při zachování pevnosti hrany. Jedna strana může brousit ostré řezné hrany pro snížení deformace řezu, hladší odstranění třísek a nižší řezný odpor a teplo. Nepoužívejte nářadí s negativním předním úhlem.

Zadní roh: Velikost zadního rohu přímo ovlivňuje opotřebení zadního rohu a kvalitu obráběného povrchu. Tloušťka řezu je důležitým kritériem pro výběr úhlu zadní strany. Při hrubém obrábění je rychlost posuvu velká, řezné zatížení je vysoké a generace tepla je velká, takže je nutné, aby nástroj měl dobré podmínky odvodu tepla. Proto by měl být zvolen menší zadní úhel. Při přesném obrábění frézkou je nutné brousit řeznou hranu, aby se snížilo tření mezi zadní řeznou plochou a obráběcí plochou a minimalizovalo elastickou deformaci. Proto by měl být zvolen větší zadní úhel.

Spirálový úhel: Spirálový úhel by měl být zvolen co největší, aby frézka byla hladká a snížila napětí frézky.

Úhel přiblížení: Vhodné snížení úhlu přiblížení může efektivně zlepšit podmínky odvodu tepla a snížit průměrnou teplotu oblasti ošetření.

Snižte počet frézovacích zubů a zvětšte prostor pro odstranění třísek.

Vzhledem k vysoké plasticitě materiálů hliníkových slitin dochází během zpracování k výrazné deformaci řezu, což vede k velkému prostoru třísek.Spodní poloměr drážky třísek musí být velký a počet zubů na fréze musí být malý. Například frézy s průměrem menším než 20mm používají 2-zuby, ale frézy s průměrem 30~60mm jsou nejlépe vybaveny třemi zuby, aby se zabránilo deformaci tenkých dílů hliníkové slitiny v důsledku blokování třísek.

Jemné broušení zubů: Hodnota drsnosti hrany zubu by měla být menší než Ra=0,4um. Před použitím nového nože je třeba jeho přední a zadní část lehce leštit jemným olejovým kamenem, aby se odstranily otřepy nebo lehké zuby, které zůstaly během broušení. Tímto způsobem lze nejen snížit řezné teplo, ale také relativně malá deformace řezu.

Přísně kontrolujte normy opotřebení nástrojů. Jak se nástroj opotřebovává, zvyšuje se hodnota drsnosti povrchu obrobku, zvyšuje se teplota řezu a zvyšuje se deformace obrobku. Proto kromě výběru materiálů nástrojů s dobrou odolností proti opotřebení by norma opotřebení neměla překročit 0,2mm. V opačném případě je snadné vyvinout nádory trosek. Při řezání by teplota obrobku obvykle neměla překročit 100℃ aby se zabránilo deformaci.

5. Vyberte si rozumnou příslušenství.

Díly musí plně splňovat potřeby stroje, aby se snížilo zbytečné chyby polohování a měly by být vybrány speciální upínací nástroje.

6. Určit přiměřenou cestu zpracování.

Snažte se udržet trasu zpracování co nejkratší, abyste snížili opotřebení stroje.

Při vysokorychlostním řezání je obráběcí přídavek velký a řezání je přerušované, takže během frézování budou generovány vibrace, což ovlivňuje přesnost obrábění a drsnost povrchu. Proto lze CNC vysokorychlostní řezání obecně rozdělit na polopracování hrubého obrábění, čištění rohů, přesné obrábění a další procesy.

U dílů, které vyžadují vysokou přesnost, může být před přesným obráběním nutné sekundární polopracování. Po hrubém obrábění jsou díly přirozeně chlazeny, aby se eliminovalo vnitřní napětí generované hrubým obráběním a snížilo deformaci. Zbývající příspěvek po hrubém obrábění by měl být větší než množství deformace (obvykle 1-2mm). Během procesu přesného obrábění by přesně obráběný povrch dílu měl udržovat rovnoměrné tolerance obrábění. 0.2-0.5mm je obvykle dobrý. To udržuje nástroj stabilní během procesu obrábění a výrazně snižuje deformace řezu. Získejte dobrou kvalitu povrchového zpracování, abyste zajistili přesnost produktu.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque