Stručný úvod a průmyslový přehled o plechu:

S vývojem automobilového průmyslu, komunikace, IT a každodenní výroby hardwaru se zpracování plechu stává stále populárnějším a pochopení zpracování plechu se stalo stále nutnější.

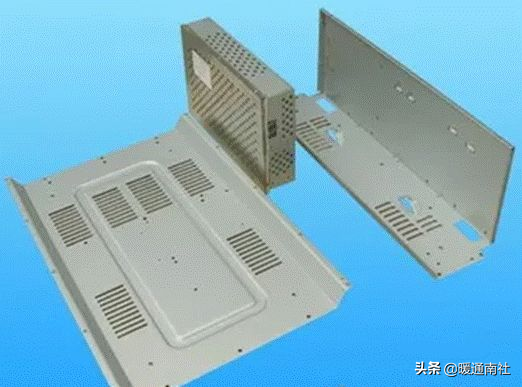

2. Operace ruční nebo mechanické výroby plechů, profilů a trubek do částí s určitým tvarem, velikostí a přesností se nazývá zpracování plechu; Je široce používán při výrobě ventilačních, klimatizačních kanálů a jejich součástí.

3. Plechové díly jsou většinou vyrobeny z plechů a trubkových tvarovek. Vzhledem k jejich nízké hmotnosti, vysoké pevnosti a tuhosti může být tvar libovolně složitý, nízká spotřeba materiálu, žádná potřeba mechanického zpracování a hladký povrch, jsou široce používány v každodenním životě a průmyslové výrobě, jako jsou sudy, umyvadla, ventilační kanály, dopravní potrubí materiálu, zpracování automobilového krytu atd. Kromě toho mohou být také aplikovány na externí oprav automobilů.

4. Zpracování plechu se obvykle vztahuje na metody, jako je střihání, ohýbání, válcování a převrácení tváření. Obecně řečeno, proces použití forem k dokončení různých deformačních procesů se nazývá lisování plechu, zatímco proces ručního nebo mechanického tváření plechu se nazývá zpracování plechu.

Plechový materiál:

1. Elektrolytické desky: SECC (N) (deska odolná proti otiskům prstů), SECC (P), DX1, DX2, SECD (strečová deska). Tvrdost materiálu: HRB50+-5, tahová deska: HRB32~37

2. Válcované za studena desky: SPCC, SPCD (strečová deska), 08F, 20, 25, Q235-A, CRS. Tvrdost materiálu: HRB50+-5, tahová deska: HRB32~37.

3. hliníková deska; AL, AL (1035), AL (6063), AL (5052), atd.

4. Nerezové desky: SUS, SUS301 (302303304), 2Cr13, 1Cr18Ni9Ti, atd.

5. Další běžně používané materiály zahrnují: čisté měděné desky (T1, T2), desky válcované za tepla, desky z pružinové oceli, hliníkové pozinkované desky, hliníkové profily atd.

Technologie zpracování plechu:

Technologie zpracování plechu lze v zásadě rozdělit na: značení, řezání, skládání, válcování (ohýbání), ohýbání, kousání nebo svařování, výrobu přírub a instalace přírub. Tato část představuje zejména procesy, jako je značení, válcování, skládání, kousání a ohýbání.

(1) Draw a line

1. Většina plechových dílů je vyrobena z plochých plechových desek, takže je nutné nakreslit skutečné povrchové rozměry plechových dílů do plochého tvaru na kovové desce, který se nazývá rozvíjecí výkres.

2. Podle rozvinutých vlastností povrchu složek existují dva typy: rozšiřitelné plochy a nerozšiřitelné plochy.

3. Povrch součásti může být zcela plochý na rovném povrchu bez trhání nebo vrásek a tento typ povrchu se nazývá rozmístětelný povrch. Plochy, válce a kužely patří k rozmístěným plochám. Pokud nemůže být povrch části přirozeně zploštěn a rozložen na rovném povrchu, nazývá se nezjistitelným povrchem, jako je povrch koule, kruhový kroužek a šroubovitý povrch, který lze rozložit pouze přibližně.

(2) Metoda zpracování plechu

1. Řezání: Řezání je proces řezání materiálů do požadovaného tvaru podle rozvinutí. Existuje mnoho metod řezání materiálů, které lze rozdělit na řezání, děrování a laserové řezání podle typu a pracovního principu obráběcího stroje.

1.1 Řezací pila Použijte řezací stroj k řezání požadovaného tvaru. Přesnost může dosáhnout 0,2mm nebo výše, používá se hlavně pro řezání pásů nebo řezání čistých materiálů.

1.2 Děrovací a řezací stroj Použijte CNC děrovací stroj (NC) nebo běžný děrovací stroj pro řezání. Obě řezné metody mohou dosáhnout přesnosti více než 0,1mm, ale první má řezné znaky a relativně nízkou účinnost během řezání, zatímco druhá má vysokou účinnost, ale vysokou jednotlivé náklady, což je vhodné pro velké výroby.

1.2.1 CNC děrovací stroje používají horní a dolní formy k upevnění materiálu během řezání a pracovní stůl k pohybu děrování a řezání plechu, což vytváří požadovaný tvar obrobku. Existují především dva typy CNC děrovacích strojů: Tailifu a AMADA.

1.2.2 Běžný děrovací lis využívá pohyb horních a dolních forem k vyděrování požadovaného tvaru materiálu pomocí spadací matrice. Běžné děrovací stroje obvykle musí být sladěny se střihacím strojem, aby vyrazily požadovaný tvar, to znamená, že po řezání pásového materiálu střihacím strojem může děrovací stroj vyrazit požadovaný tvar materiálu.

1.3 Laserový řezací kotouč pomocí laserového řezacího zařízení k nepřetržitému řezání plechu pro získání požadovaného tvaru materiálu. Jeho charakteristikou je vysoká přesnost a schopnost zpracovávat díly s velmi složitými tvary, ale náklady na zpracování jsou relativně vysoké.

2. Formování:

Tváření plechu je hlavní způsob zpracování plechu. Tváření lze rozdělit na dva typy: ruční tváření a strojové tváření. Ruční tváření se často používá jako doplňkové zpracování nebo dokončovací práce a zřídka se používá. Při zpracování některých materiálů se složitými tvary nebo náchylnými k deformaci je však ruční tváření stále nepostradatelné. Ruční tvarování se provádí pomocí jednoduchých přípravků a přípravků. Používají se zejména následující metody: ohýbání, okrajování, ořezávání, obloukání, vlnění a tvarování.

Hlavně zde diskutujeme strojové tváření: ohýbání, lisování.

2.1 Tváření ohýbání.Upevněte horní a dolní formy odděleně na horních a dolních pracovních stolech skládacího lůžka, použijte servomotory pro přenos a pohon relativního pohybu pracovních stolů a kombinujte tvary horních a dolních forem, abyste dosáhli tvarování ohýbání plechu. Přesnost tvarování ohýbání může dosáhnout 0.1mm.

Použitím energie generované motorovým setrvačníkem k pohonu horní formy v kombinaci s relativním tvarem horních a dolních forem je plech deformován, aby bylo dosaženo zpracování a tvarování dílů. Přesnost lisování tváření může dosáhnout přes 0.1mm. Děrovací stroje lze rozdělit na běžné děrovací stroje a vysokorychlostní děrovací stroje.

3. Připojení plechů

Ventilační kanály a součásti z plechů mohou být propojeny metodami, jako je například připojení zubových spojů, nýtování, svařování atd. Tato část představuje především soustavy.

Okraje dvou kusů plechu (nebo obou stran kusu materiálu) sklopte a zakousněte a pevně je proti sobě stlačte. Tento způsob spojení se nazývá kousání (šv). Připojení plechu je proces spojení různých částí dohromady určitým způsobem, aby byl získán požadovaný produkt. Plechové spoje lze rozdělit na svařování, nýtování, závitové spoje atd.

(1) Bite connection

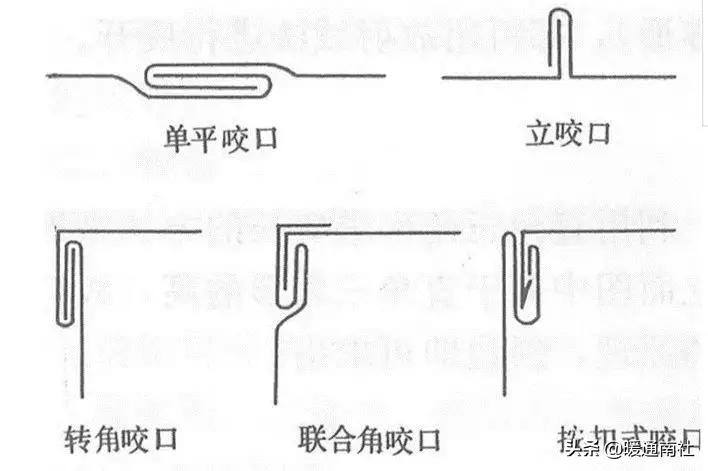

1. Typy kousnutí

Styl rohového kousnutí a spony

2. Použití kousnutí

Různé typy kousnutí se používají hlavně v následujících oblastech:

(1) Jednoduchý plochý skus se používá pro spojování švů desek, podélných uzavíracích švů potrubí nebo součástí.

(2) Jednotný skus se používá pro kruhové ohyby, ohyby tam a zpět a horizontální švy vzduchových kanálů.

(3) Rohové koušení, spojové koušení rohů a snap on koušení se používají pro podélné uzavírací spoje a obdélníková kolena obdélníkových kanálů nebo součástí, stejně jako rohové spoje odpaliček.

(2) Šířka kousnu a povolení

Šířka skusu závisí na tloušťce trubkových tvarovek, jak je uvedeno v tabulce 8-1.

Velikost přípustného skusu se vztahuje k šířce skusu, překrývajícím se vrstvám a použitému stroji.

2. U jednoho plochého skusu, jednoho vertikálního skusu a rohového skusu se množství zbývající na jedné desce rovná šířce skusu, zatímco množství zbývající na druhé desce je dvojnásobná šířka skusu.

3. Při kousnutí kloubů ponechte množství rovné šířce skusu na jedné desce a třikrát šířce skusu na druhé desce, což vede k celkovému zachování čtyřikrát šířky skusu.

4. Přípust kousnutí by měl být ponechán na obou stranách desky podle potřeby.

Kousnutí lze provádět ručně nebo mechanicky.

1. Ruční kousání

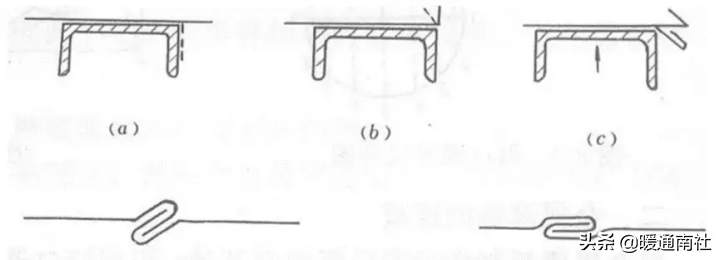

Ruční proces kousání je následující:

(1) Zpracování jednoho plochého skusu (jak je uvedeno na obrázku níže) zahrnuje umístění desky s předtaženými ohýbacími linkami švu na ocel kanálu, vyrovnání ohýbacích linek švu s okraji oceli kanálu

(1) Kousovací stroje zahrnují lineární kousovací stroje a loketové kousovací stroje, které mohou dokončit tvarování skusu čtvercových, obdélníkových, kruhových trubek, kolen, triček a trubek s variabilním průměrem. Tvar skusu je přesný, povrch je plochý, velikost je konzistentní a produktivita je vysoká. Jsou široce používány při zpracování klimatizačních a ventilačních kanálů.

(2) Proces mechanického kousnutí tvoření kousnutí spočívá v procházení plechu několika páry rotujících válečků s různými tvary drážek, postupně se mění zakřivení okraje plechu z malého na velké a postupně ho tvoří.

(3) Při výrobě kruhových vzduchových kanálů z plechu je nutné plech válcovat a ohýbat. Při výrobě obdélníkových kanálů je nutné složit plechový čtverec.

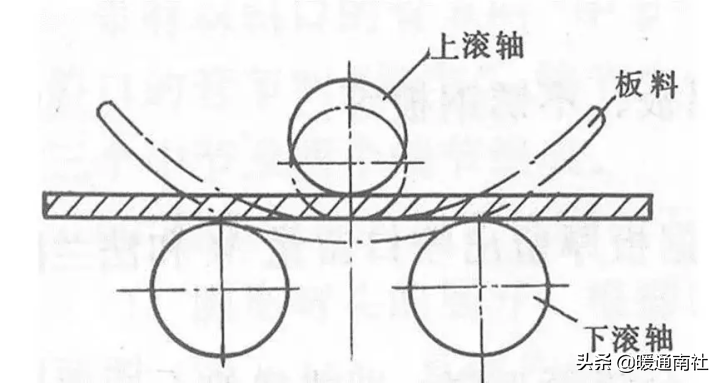

Způsob ohýbání plechu prostřednictvím rotačního válce se nazývá válcování, také známý jako zaoblení.

1. Základní princip: Základní princip válcování a ohýbání je zobrazen na obrázku. Plech je umístěn na spodní váleček a vzdálenost mezi horními a dolními válečky lze nastavit. Když je vzdálenost menší než tloušťka plechu, plech se ohýbe, což se nazývá kompresní ohýbání. Při nepřetržitém válcování vytváří plech hladké zakřivení v rozsahu, do kterého se válcuje (ale oba konce plechu jsou stále rovné kvůli neschopnosti válcovat, a musí být eliminovány při tváření dílu). Podstatou válcování je nepřetržité ohýbání.

3.1 Svařování lze rozdělit na: CO2 svařování, Ar svařování, odporové svařování atd

3.1.1 Princip zpracování svařování CO2: Použijte ochranný plyn (CO2) k mechanické izolaci vzduchu a roztaveného kovu, zabraňující oxidaci a nitridaci roztaveného kovu. Používá se hlavně pro svařování železných materiálů. Charakteristika: pevné spojení a dobrý těsnící výkon. Nevýhody: snadná deformace při svařování CO2 svařovací zařízení je rozděleno především na robotické CO2 svařovací stroje a ruční CO2 svařovací stroje.

3.1.2 Ar obloukové svařování se používá hlavně pro svařování hliníkových a nerezových materiálů.Jeho princip zpracování a výhody a nevýhody jsou stejné jako CO2 a zařízení je také rozděleno na robotické svařování a ruční svařování.

3.1.3 Pracovní princip odporového svařování: Použitím odporového tepla generovaného proudem procházejícím svařovacím kusem se svařovací kus taví a zahřeje pro připojení svařovacích kusů Zařízení zahrnuje hlavně sérii Songxing, sérii Qilong atd.

3.2 Nýtování lze rozdělit na: tlakové nýtovací spojení a nýtovací spojení atd. Běžné nýtovací zařízení zahrnuje nýtovací stroje, nýtovací pistole a nýtovací pistole POP.

3.2.1 Nýtovací spojení je proces lisování šroubů a matic do obrobku tak, aby mohly být připojeny k jiným dílům prostřednictvím závitů.

3.2.2 Nýtové spojení je použití nýtů k tažení a nýtování dvou součástí dohromady.

Povrchová úprava:

Dekorativní a ochranné účinky povrchové úpravy na povrchu výrobků jsou uznávány mnoha průmyslovými odvětvími. V průmyslu plechů se běžně používané metody povrchové úpravy používají galvanické pokovování, stříkání a další metody povrchové úpravy.

1. Galvanické pokovování je rozděleno na: zinkování (barva zinku, bílý zinek, modrý zinek, černý zinek), niklování, chromování atd;

Hlavní funkcí je vytvořit ochrannou vrstvu na povrchu materiálu, která hraje ochrannou a dekorativní roli;

2. Stříkací lakování je rozděleno do dvou typů: stříkací lakování a práškové lakování. Po předběžném ošetření materiálu se nátěr postříká na povrch obrobku stříkací pistolí a plynem, vytváří povlak na povrchu obrobku. Po vysušení hraje ochrannou roli;

Ručně vyrobená ohýbací trubka

V neohýbacích zařízeních nebo malosériové výrobě jednotlivých kusů je počet ohýbů malý, což znamená, že není ekonomické vyrábět ohýbací formy.V tomto případě se používá ruční ohýbání. Mezi hlavní procesy ručního ohýbání patří plnění písku, značení, ohřev a ohýbání.

(1) Při ručním ohýbání trubek s pískovým plněním se používají následující hlavní metody, aby se zabránilo deformaci ocelové trubky: plnění trubky plnivy (jako je křemenný písek, kolofonium a slitiny s nízkým bodem tavení). Pro ocelové trubky s větším průměrem se obecně používá písek. Před plněním písku připojte jeden konec ocelové trubky kuželovou dřevěnou zátkou. Na dřevěné zátkě je otvor pro výstup vzduchu, který umožňuje volné uvolnění vzduchu uvnitř trubky při zahřívání a rozšíření. Po naplnění pískem také druhý konec trubky dřevěnou zátkou. Písek naložený do ocelové trubky by měl být čistý, suchý a těsný.

U ocelových trubek s většími průměry, když je nepohodlné používat dřevěné zátky, lze použít ocelové zátkové desky.

(2) Nakreslete čáru pro určení délky topení ocelové trubky

(3) Topení může být provedeno pomocí dřevěného uhlí, koksu, uhelného plynu nebo těžkého oleje jako paliva. Topení by mělo být pomalé a rovnoměrné a teplota ohřevu pro běžnou uhlíkovou ocel je obecně okolo 1050 ℃. Ohýbání za studena se používá pro trubky z nerezové oceli a legované oceli.

(4) Ohýbanou a vyhřívanou ocelovou trubku lze ohýbat na ruční ohýbací zařízení.

Trubka ohybu jádra

Jádro ohýbané trubky je typ trubky, která se ohýbá zpět podél formy pomocí jádrové hřídele na ohýbacím stroji. Funkcí jádrového hřídele je zabránit deformaci průřezu při ohýbání trubky. Formy jádrových hřídele zahrnují kulatou hlavu, špičatou hlavu, tvar lžíce, jednosměrný kloub, univerzální kloub a flexibilní hřídel.

Kvalita jádrové ohýbané trubky závisí na tvaru, velikosti a poloze jádrové hřídele sahající do trubky.

Ohybná trubka bez jádra

Bezjádrová ohýbací trubka je metoda řízení deformace sekce ocelové trubky pomocí metody reverzní deformace na ohýbacím stroji.To způsobuje, že určité množství reverzní deformace bude aplikováno na ocelovou trubku před vstupem do ohýbací deformační zóny, takže vnější strana ocelové trubky vyčnívá ven, aby posunula nebo snížila deformaci ocelové trubky během ohýbání, čímž zajišťuje kvalitu ohýbané trubky.

Ohýbané trubky bez jádra jsou široce používány. Když je poloměr ohybu ocelové trubky větší než 1,5krát průměr trubky, obecně se používají ohyby bez jader. Ohýbané trubky se používají pouze pro ocelové trubky s většími průměry a tenčími tloušťkami stěn.

Kromě toho existují metody ohýbání trubek, jako je toptlakové ohýbání, středně frekvenční ohýbání, ohýbání plamenem a ohýbání extruzí.

Ocelová trubka

Existují dva typy ocelových trubek: bezešvé ocelové trubky a svařované ocelové trubky.

(1) Bezproblémová ocelová trubka

Bezproblémové ocelové trubky jsou rozděleny na trubky válcované za tepla, tažené za studena, extrudované trubky atd. Podle tvaru průřezu existují dva typy: kruhové a nepravidelné ocelové trubky zahrnují čtvercové, oválné, trojúhelníkové, hvězdičkové atd. Podle různých účelů existují silnostěnné a tenkostěnné trubky a tenkostěnné trubky se běžně používají pro plechové díly.

(2) Svařované ocelové trubky

Svařovaná ocelová trubka, také známá jako svařovaná ocelová trubka, se vyrábí svařováním ocelových pásů a je dodávána ve dvou typech: pozinkovaná a neinzinkovaná.První se nazývá bílá železná trubka a druhá se nazývá černá železná trubka.

Specifikace ocelových trubek jsou vyjádřeny v metrickém systému jako vnější průměr a tloušťka stěny a v imperiálním systému jako vnitřní průměr (palce).

Metoda značení velikosti ocelových trubek je: vnější průměr, tloušťka stěny a délka, jako je trubka D60106000

Způsob připojení plechových dílů:

Plechové díly se skládají z mnoha součástí, které musí být spojeny určitým způsobem, aby vytvořily kompletní výrobek. Běžně používané metody připojení zahrnují svařování, nýtování, závitové spojení a expanzní spoj. Spojení mezi ocelovými trubkami také přijímá výše uvedené metody. Pokud jde o svařování, nýtování a závitové spoje

Expanzní spoj je metoda připojení, která využívá deformaci ocelových trubek a trubkových desek k dosažení těsnění a upevnění. Může použít mechanické, výbušné a hydraulické metody k rozšíření průměru ocelové trubky, což způsobuje plastickou deformaci ocelové trubky a elastickou deformaci stěny otvoru trubky.Použitím odrazu stěny otvoru trubky trubky k aplikaci radiálního tlaku na ocelovou trubku má spoj mezi ocelovou trubkou a trubkou deskou dostatečnou expanzní pevnost (tažná síla), zajišťující, že ocelová trubka nebude vytažena z otvoru trubky, když spoj pracuje (pod silou). Současně by měla mít také dobrou těsnící pevnost (odolnost proti tlaku), aby se zajistilo, že médium uvnitř zařízení nebude unikat ze spoje pod pracovním tlakem.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque