Technologie zpracování plechu: Podle základních metod zpracování plechových dílů, včetně řezání, ohýbání, natahování, tváření a svařování. Technologie zpracování plechu: Podle základních metod zpracování plechových dílů, včetně řezání, ohýbání, natahování, tváření a svařování.

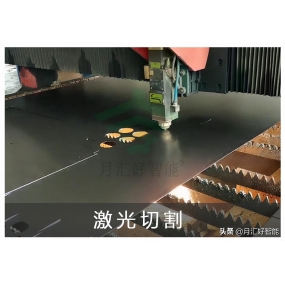

Řezání: Řezání lze rozdělit na obecné děrování, numerické děrování, střihací stroj řezání, laserové řezání a větrné řezání podle různých metod zpracování.Vzhledem k různým metodám zpracování se také liší technologie zpracování řezání. Hlavními řeznými metodami pro zpracování plechu jsou děrování a laserové řezání. Při ohýbání materiálů se vnější vrstva natahuje, zatímco vnitřní vrstva je stlačena v oblasti zaobleného rohu. Pokud je tloušťka materiálu konstantní, čím menší je vnitřní r, tím silnější je protažení a stlačení materiálu; Když tahové namáhání na vnější liště překročí konečnou pevnost materiálu, dojde k trhlinám a zlomeninám. Strukturální konstrukce ohýbaných dílů by proto měla zabránit příliš malým poloměrům ohýbání lišty.

Protahování: Poloměr filetu mezi spodní částí protahovací části a přímou stěnou by měl být větší než tloušťka desky, tj. r1t. Aby byl proces protahování hladší, je obecně brán r1=(3-5) t a maximální poloměr filetu by měl být menší nebo rovný 8-krát tloušťky desky, tj. r18t. Tloušťka nataženého materiálu se změní v důsledku různých úrovní namáhání na různých místech. Obecně řečeno, spodní střed zachovává svůj původní stupeň, materiál ve zaoblených rozích spodní části se stává tenčí, materiál v blízkosti příruby nahoře se stává tlustším a materiál ve zaoblených rozích kolem obdélníkové protahovací části se stává tlustším.

Tváření: Lisování žeber na plechových kovových dílech pomáhá zvýšit strukturální tuhost. Žaluzie se obvykle používají na různých krytech nebo skříních pro ventilaci a odvod tepla. Metoda tváření spočívá v řezání materiálu jedním okrajem konvexní formy, zatímco zbytek konvexní formy současně natahuje a deformuje materiál tak, aby vytvořil zvlněný tvar s jednou hranou otevřenou.

Svařování: Svařovací metody zahrnují hlavně obloukové svařování, strusky svařování plynem, plazmové obloukové svařování, tavné svařování, tlakové svařování a pájení.Svařování plechových výrobků zahrnuje hlavně obloukové svařování a plynové svařování. Obloukové svařování má flexibilitu, manévrovatelnost a širokou použitelnost a může být použito pro všechny polohové svařování; Použité zařízení má výhody jednoduchosti, dobré trvanlivosti a nízkých nákladů na údržbu. Ale intenzita práce je vysoká a kvalita není dostatečně stabilní, což závisí na úrovni operátora. Teplota plamene a vlastnosti plynového svařování pro uhlíkovou ocel, nízkolegovanou ocel, nerezovou ocel a neželezné slitiny, jako je měď a hliník, které jsou vhodné pro svařování s průměrem 3mm nebo více, lze upravit. Zdroj tepla obloukového svařování má širší tepelnou ovlivněnou zónu, a teplo není tak koncentrované jako oblouk, což vede k nízké produktivitě. Používá se pro svařování tenkostěnných konstrukcí a malých dílů. Přijetí normy pro svařovanou ocel, litinu, hliník a měděný plechový podvozek lze kontrolovat a přijmout ve výrobném nebo míku určeném místědě místě místě místě.

Kritéria přijetí:

Plocha dna a ostatních stran krabice je 1mm.

2. Vertikalita přední a zadní nebo levé a pravé výšky těla krabice vzhledem k dolní ploše je 1mm.

3. Parallelita mezi horním a spodním povrchem panelu je 0,5mm a kolmá mezi bočními a spodními plochami je 0,5mm.

Po instalaci panelu do krabice by měl být svislý a vzpřímený, s kolmou 0,5mm mezi jeho bokem a spodní částí krabice a rovnoběžností 0,5mm mezi spodní a spodní částí krabice.

5. Při instalaci zásuvného rámu desky plošných spojů nebo podvozku je nutné použít svítidlo pro simulaci desky plošných spojů nebo podvozku pro montáž.Svítidlo by mělo být hladce vloženo a odstraněno z zásuvné krabice a po vložení do zásuvné krabice by mělo být bezpečně připevněno bez plování nebo uvolnění. Tvrdě připojené konektory by měly být přesně zarovnány a vloženy a odstraněny bez abnormální překážky.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque