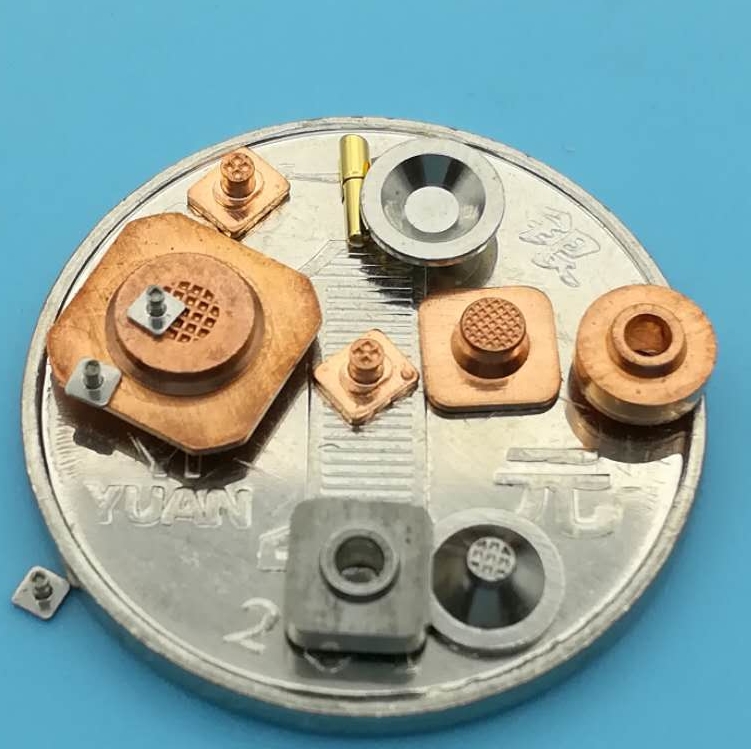

000 @.000 mikroprecizní vytlačování za studena je nová odvětví studena vyvinutá v posledních třech desetiletích, používaná hlavně v oblasti mikroelektronických dílů. S vývojem elektronických výrobků směrem k miniaturizaci roste poptávka po mikrohardwarových elektronických dílech a požadavky na výrobky jsou stále přesnější. Mikroprecizní výroba za studena hraje také stále důležitější roli v národní ekonomice.

Pokud jde o mikropřesnou technologii vytlačování za studena, je to stále vytlačování za studena, ale je to mikro a vyšší přesnost technologie vytlačování za studena. Proto se náš výrobní proces stále musí odkazovat na výrobní proces běžného vytlačování za studena. Tradiční vytlačování za studena je řezání koláče, žíhání, fosforování, řezání a separace. Mikropřesné vytlačování za studena se však nemůže obejít bez těchto procesů. Mikroelektronické přesné díly pro vytlačování za studena mohou snadno produkovat miliony nebo dokonce desítky milionů částic na objednávku. Pokud stále používáte tradiční metody ručního nakládání za studena pro výrobu, je čas ukončit třídu brzy! Takže výzkum a výroba mikropřesné technologie vytlačování za studena se staly stále důležitější, a proto musíme hovořit o tématu mikropřesné technologie vytlačování za studena.

Návrh mikropřesných forem pro vytlačování za studena by měl brát v úvahu jejich kontinuální produktivitu a použité zařízení jsou také vysokorychlostní děrovací stroje. Pouze vysokorychlostní děrovací stroje mohou splnit velké výrobní potřeby zákazníků. Zralé formy EMAR v současné době udržují rychlost děrování 260 krát za minutu, která může stále splnit potřeby většiny zákazníků. Rychlost by neměla být příliš rychlost chlazení děrovače držet krok a poškození vložky nebude stát za ztrátu. Počet. Ha-ha!

Návrh mikropřesných forem pro vytlačování za studena by měl brát v úvahu jejich kontinuální produktivitu. Embryo musí být tvořeno v mnoha krocích uvnitř formy, protože zpracování za studena není jako lisování, a tlak je velmi vysoký, dosahující více než 2000MP. Proto vodicí sloupy nesmí být příliš malé nebo příliš málo. Když narazíte na design výrobku, musíte plně zvážit tento bod, jinak výroba výrobku bude nestabilní po určitou dobu, a nemůžete najít důvod.

Nejdůležitější strukturou formy při návrhu mikropřesných forem pro vytlačování za studena je to, jak přesně podávat. Pokud není metoda podávání přesná, vážně ovlivní rychlost výtěžnosti produktu. EMAR Hardware v tomto ohledu udělal mnoho objížďek. V současné době se používají dva sady metod podávání a patentový certifikát pro tuto výrobní metodu. Proto není vhodné zveřejňovat více informací, aby se zabránilo dotyku linky!

Návrh mikropřesných forem pro vytlačování za studena stále musí dodržovat principy designu za studena. Bez ohledu na konvexní a konkávní formy, průtok kovu by měl být snadný, zejména návrh kovových mrtvých uzlů by měl být hladký. Pokud efekt nelze dosáhnout, může být rozdělen do více návrhů, aby postupně dosáhl požadovaného tvaru. Nenavrhovat v jednom kroku, jinak rychlost poškození děrovače vašeho opravníka ještě unavenější než pes!

Mazání je takovým klíčovým faktorem při výrobě mikropřesného vytlačování za studena, který vážně ovlivňuje životnost formy. Hardware EMAR udělal mnoho objíždek ve výzkumu a vývoji a výrobě. Konečně, to byla řešení poskytnutá profesory materiálového výzkumného ústavu šanghajské Jiaotong University, které řešily tyto problémy hlavy, v podstatě nahrazují proces fosforování a saponifikace mazání. Nyní výroba je velmi hladká. V tomto ohledu, staré železa poskytnout pomoc EMAR.

Staré žehličky, mohu pouze zmínit záležitosti, které by měly být všimnuty při návrhu a výrobě mikroprecizní vytlačovací matrice za studena. Vítejte na objednávkách v tomto ohledu a používejte EMAR hardware, aby vám pomohl vyrábět, nebo zaplatit patentový poplatek za technologii poskytované EMAR hardware!

Existující videa o přesné výrobě EMAR za studena, vítejte na návštěvě!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque