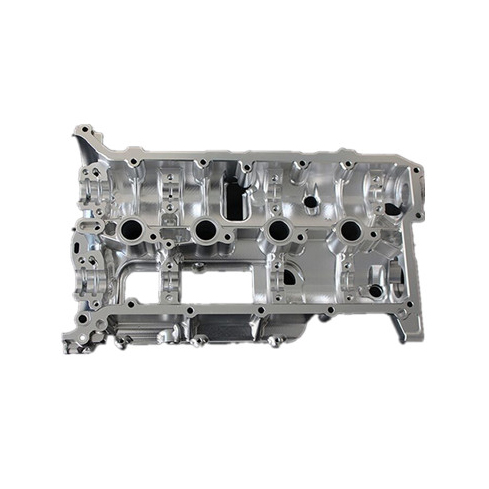

V praktické aplikaci pětiosé technologie obrábění existují skutečně určité obtíže, zejména kvůli jejímu složitému procesu obrábění a vysokým požadavkům na přesnost. Plánování dráhy nástroje: Při pětiosém obrábění je plánování dráhy nástroje složitý proces. Zejména u dílů se složitými povrchovými strukturami, jako jsou oběžná kola, existuje mnoho omezení na dráze nástroje a prostor mezi sousedními lopatkami je malý. Během obrábění je snadno generováno kolizní rušení, což znamená, že je obtížné automaticky generovat bezrušené dráhy nástrojů. Kontrola přesnosti obrábění: Pětiosé obrábění vyžaduje vysokou přesnost, zejména při práci s tenkostěnnými díly, jako jsou zúžené průtokové kanály oběžných kol, relativně dlouhé lopatky, nízká tuhost a snadná deformace během CNC obrábění. Současně je řízení hloubky řezu také klíčovou technologií při pětiosém CNC obrábění a mírná chyba může vést k zlomení nástroje. 3. Vysoká složitost programování: Pětiosé obrábění vyžaduje přesné obráběcí programy, které klade vysoké nároky na technické znalosti a programovací dovednosti. Automatizované programování vyžaduje předzpracování, generování trajektorie CNC obráběcích nástrojů a generování G-kódových programů, které vyžadují bohaté zkušenosti a odborné znalosti. 4. Vysoké náklady na zařízení: Pětiosé obráběcí stroje mají vysokou výrobní obtížnost a přísné technické požadavky, takže náklady na zařízení jsou obvykle vyšší než tradiční obráběcí stroje. Zároveň u některých klíčových komponent nemusí být možné vyrábět na domácím trhu a spoléhat na dovoz, což rovněž zvyšuje výrobní náklady. 5. Obtížnosti v provozu a údržbě: Provoz pětiosých obráběcích strojů vyžaduje komplexní znalosti, jako je víceosé spojení a úprava prostorového polohy, které vyžaduje vysokou kvalitu a dovednosti od obsluhy. Mezitím údržba pětiosých obráběcích strojů vyžaduje také profesionální techniky a jakmile dojde k poruše nebo poškození, náklady na opravu mohou být vyšší než u tradičních obráběcích strojů.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque