Kvalita povrchu automobilových dílů může intuitivně odrážet mikro a geometrické chyby na povrchu dílů. Důležitým ukazatelem reakce je samozřejmě drsnost povrchu, která je důležitým základem pro kontrolu kvality povrchu dílů. Racionalita jeho výběru přímo ovlivňuje pozdější kvalitu a životnost výrobku včetně řízení výroby. Metody výběru drsnosti povrchu mechanických dílů zahrnují zejména výpočetní, experimentální a analogické metody.

Při návrhu mechanických dílů je analogická metoda široce používána. Charakteristikami této metody jsou jednoduchost, účinnost a rychlost. Aplikace analogické metody vyžaduje dostatek referenčních materiálů. Různé návody k mechanickému návrhu nyní poskytují komplexní informace a literaturu. Důležitější je drsnost povrchu, která je vhodná pro úroveň tolerance. Obecně platí, že čím menší je požadavek na toleranci mechanických dílů, tím menší je hodnota drsnosti povrchu mechanických dílů. Nicméně neexistuje pevný funkční vztah vztah. Napřílů. Některé madla dekorativní na strojních zařích zařízení velmi požadavků a dekorativků. Obecně platí, že mezi úrovní tolerance a hodnotou drsnosti povrchu mechanických dílů s požadavky na rozměrovou toleranci existuje určitá shoda.

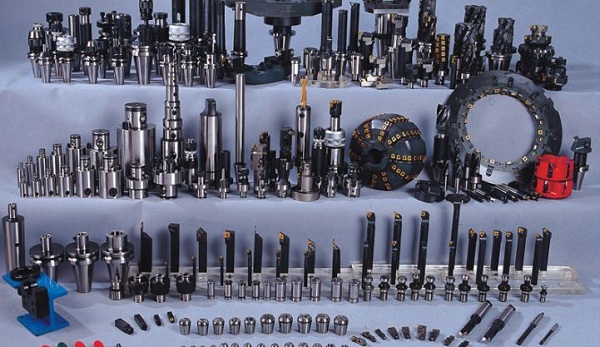

V současné době mechanický zpracovatelský průmysl předložil vyšší požadavky na zlepšení technologie a používání řezných nástrojů. Vyžaduje nejen dlouhou životnost, ale také nízké znečištění během řezání. Podívejte se na vysoké požadavky na řezné nástroje, vysokou životnost a nízké znečištění při mechanickém zpracování.

Požadavky na řezné nástroje v CNC obrábění se projevují zejména v následujících aspektech:

1. S vývojem technologií má strojní zpracovatelský průmysl stále vysoké požadavky na povrchové vlastnosti materiálů, zejména v posledních letech se vzestupem různých srážkových technologií, které dosáhly průlomů ve výzkumu a aplikaci povrchové techniky. Tyto technologie nejen splňují požadavky mechanických vlastností, ale také demonstrují své schopnosti v oblasti funkčních materiálů souvisejících s elektromagnetickou, optickou elektronikou, tepelnými, optickými, supravodivými a biologickými povrchy;

2. Povrchové inženýrství nejen umožňuje levným kovovým materiálům mít větší výhody z hlediska výkonu a estetiky, ale také se stalo důležitým prostředkem pro různé nové povlaky a tenkovrstvé materiály s velkým potenciálem pro aplikaci;

3. Rozmanitost řezných nástrojů a charakteristiky jejich použití určují rozdíl při výběru nástrojových povlaků. Soustružení se liší od vrtání, a frézy by měly brát v úvahu jejich přerušované nárazové charakteristiky. Včasný vývoj povlaků zaměřených na odolnost proti opotřebení a zlepšení tvrdosti jako hlavní indikátor. Během zpracování, konstantní tření mezi nástrojem a obrobkem bude generovat velké množství tepelné energie. Aby se zabránilo přehřehřátí nástroje a deformaci ovlivňující přesnost obráběživotnost, řezná kapalina;

4. Změna úrovně mechanického zpracovatelského průmyslu vedla k téměř použití suchého řezání při řezání nástrojů. Pokud řezací kapalina není zcela eliminována, doporučuje se obsahovat pouze inhibitory rezi a žádné organické látky, což může výrazně snížit náklady na recyklaci;

5. Pro vyřešení některých problémů způsobených snížením a odstraněním řezné kapaliny by nástroj měl povlak nejen poskytnout delší životnost nástroje, ale také mít samomazací funkci;

6. Vznik diamantových povlaků ukázal významné výhody při mechanickém zpracování některých materiálů. Nicméně nedávné studie ukázaly, že diamantové povlaky se strukturou SP2 mohou také dosáhnout tvrdosti 20 až 40 GPa;

7.Není problém s katalytickým účinkem černého kovu, jeho koeficient tření je velmi nízký a má dobrou odolnost proti vlhkosti. Může být řezán chladicí kapalinou nebo suchým řezáním a jeho životnost se zdvojnásobí ve srovnání s neplakovanými noži. Není problém se zpracováním ocelových materiálů, takže vzbudil velký zájem od výrobců povlaků a nástrojů. Postupem času budou tyto nové diamantové povlaky široce používány v oblasti řezání.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole