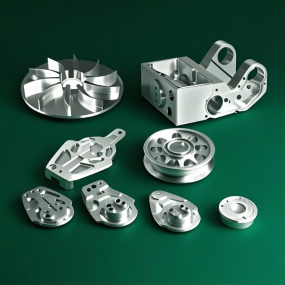

CNC frézování výrazně zlepšuje efektivitu řezání a životnost nástroje

Významný pokrok dosažený ve zlepšování efektivity řezání kovů je výsledkem společného úsilí výrobců nástrojů, výrobců obráběcích strojů a vývojářů softwaru. Vložené frézování (frézování osy Z) je dobrým příkladem obrábění. Během vkládacího frézování se rotační nástroj přímo řezá do obrobku podél směru osy Z a zatahuje nástroj nahoru podél osy Z. Poté se vodorovně pohybuje podél osy X nebo Y na určitou vzdálenost a provádí vertikální řezání, které se překrývá s předchozí řeznou částí pro řezání více materiálu obrobku. Vložené frézování má mnoho výhod. Obzvláště při obrábění dlouhých převisů (jako je frézování hlubokých dutin forem) musí tradiční ploché frézování (tj. frézování z jedné strany obrobku na druhou) snížit řeznou rychlost, aby se minimalizovala boční síla, která může způsobit chřtění. Při vložení frézování je řezná síla přímo přenášena na vřeteno a pracovní stůl stroje, čímž dochází k mnohem vyšší rychlosti odběru kovu než tradiční frézovací metody. Podle společnosti AMT Software Company obsahuje softwarový balíček Prospector CAM vyvinutý společností funkci vložení frézování. Ve srovnání s tradičním plochým hrubým frézováním pomocí frézovacích fréz ve tvaru tlačítka může být rychlost odběru kovu při zpracování vloženého frézování zlepšena alespoň o 50%. Díky své schopnosti minimalizovat boční zatížení součástí obráběcích strojů lze frézování drážek použít u staromódních nebo lehkých obráběcích strojů s nedostatečnou tuhostí pro zlepšení produktivity. John Ross, marketingový manažer společnosti Doushan Machine Tool Company, souhlasí s prohlášením, že frézování drážek může snížit řeznou sílu působící na nízkých výkonných obráběcích strojích, ale dodává, že u nových obráběcích strojů se strukturálním designem, který přispívá k zpracování drážkového frézování, lze maximalizovat výhody tohoto procesu. Upozornil na to, že díky přímému přenosu frézovací síly do vřetena obráběcího stroje a pracovního stolu lze v největší míře minimalizovat různé problémy způsobené slabým upnutím obrobku. Bill Fiorenza, produktový manažer výrobní linky forem společnosti Ingersoll Tool Company, uvedl, že frézování břitových destiček pomáhá snížit řezné teplo vstupující do nástroje a obrobku. Řekl: "Při vkládání frézování do obrobku nevniká mnoho tepla, protože řezný nástroj se otáčí rychlými rychlostmi a vyřezává obrobek. Pouze malá část obrobku s pohyblivým krokem se kontaktuje s nástrojem." Tato funkce je obzvláště výhodná při řezání obtížně obráběcích materiálů, jako jsou nerezová ocel, vysokoteplotní slitiny a slitiny titanu. Fiorenza během ukázky vkládání a frézování vysvětlila: "Obvykle je teplota kovových třísek velmi vysoká a můžete dokonce upéct sendvič na hromadě třísek. Po dokončení procesu vkládání a frézování však můžete okamžitě položit ruku na obrobek a cítit se chladněji na dotek." Snížení řezného tepla může nejen prodloužit životnost nástroje, ale také minimalizovat deformaci obrobku.

【 Stojí za vyzkoušení 】 Vložené frézování může výrazně urychlit rytmus výroby špičkových a složitých komponent. Gary Meyers, manažer frézovacího produktu ve společnosti Seco Tool Company, uvedl, že "nejčastěji používanými oblastmi technologie frézování destiček jsou výroba forem a letecký průmysl, protože typy dílů v těchto odvětvích jsou velmi vhodné pro frézování destiček." Výrobci forem potřebují frézovat různé složité tvary na celkovém obrobku, aby vytvořili dutiny forem, a mnoho leteckých dílů je také zpracováváno z celých polotovarů. Řekl: "Množství řezání těchto obrobků je ohromující a v některých případech je nutné odříznout 50%-60% nebo ještě více materiálu obrobku z polotovaru." Kenyon Whetsell, produktový manažer DP Technology, vývojář softwaru ESPRIT CAM, poukázal na to, že kromě výrobců složitých dílů mohou těžit i všeobecné obráběcí dílny. Kovozpracování WeChat, obsah je dobrý a stojí za to sledovat. "Čas prokázal, že objem prodeje osých fréz Z neustále roste, s roční rychlostí růstu 40%."

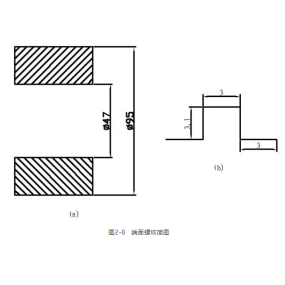

Konstrukční charakteristiky fréz: Výrobci nástrojů vyvinuli různé frézy, které mohou plně využít výhod frézovací technologie. Meyers ze společnosti Shangao Tools řekl, že řezná síla těchto nástrojů je v podstatě přenášena zpět na osu Z. Geometrický tvar břitové frézy je velmi podobný tomu 90-hranaté ramenní frézy. Rozdíl spočívá v odchylce náběžného úhlu frézovacího kotouče od svislé roviny o několik stupňů, který může být 87 místo 90. Je-li použita fréza 90° k vložení a frézování boční stěny dolů, celá řezná hrana kotouče se otře o boční stěnu. Pokud je náběžný úhel nástroje 87, existuje mezera mezi hranou řezu a boční stěnou obrobku. Fréza by měla použít řeznou hranu ve spodní části kotouče, aby se zabránilo řezání ze strany kotouče, protože přechod ze dna na stranu je nejslabším bodem kotouče a obrábění ze strany kotouče může způsobit radiální řezné síly, které mohou způsobit vibrace. Meyers dodal, že ačkoli řezání boční čepelí není běžné, v některých obráběcích procesech nazývaných "nahoru (nebo dolů) profilové frézování", fréza může vložit a frézovat složité tvary v zdvihu nahoru a dolů. Jednoduchým příkladem je použití metody řezání dolních kořenů k frézování rovných bočních stěn. "Nejprve můžete vložit frézování dolů, poté se pohybovat dovnitř a frézovat kořen obrobku." Meyers se domnívá, že omezením technologie frézování břitových destiček je rozdíl mezi skutečným řezným průměrem nástroje a průměrem těla nástroje. Pro maximální oporu řezné hrany je třeba tělo standardní čelní frézy zvětšit tak, aby bylo co nejblíže celému řeznému průměru nástroje. U drážkové frézy používané pro frézování profilů překračuje řezný průměr kotouče průměr těla nástroje. Kovozpracování WeChat, obsah je dobrý a stojí za to sledovat. Řekl: "Existuje však určitý limit překročení množství, protože rozšíření frézovacího kotouče nemůže být příliš velké." Meyers uvedl, že ačkoli je frézování typickým hrubým frézovacím procesem, jeho technologie a nástroje jsou vhodné i pro polopresné a přesné obrábění. Navrhl, aby pro dosažení lepší hladkosti obráběcího povrchu byl snížen radiální řezný krok, což je stejné jako metoda obrábění s menším krokem používaná při 3D přesném frézování s kuličkovými frézy. Meyers vysvětlil, že vzdálenost řezného kroku je v zásadě určena na základě šířky nože a množství materiálu řezaného do obrobku řeznou hranou. Doporučená velikost kroku pro vzorky výrobků nástroje vede k určité zbytkové výšce, která určuje drsnost povrchu konkrétní břitové frézy.

Seculi z Kenneth Metal uvedl, že design frézy je neustále zlepšován a zdokonalován. Mezi nové vlastnosti frézy Kenner s osou Z patří například: zubovaná struktura navržená na těle frézy může zlepšit tvorbu třísek a odstraňování třísek a konstrukce výstupu chladicí kapaliny může zlepšit kontrolu řezného tepla a výkonu odstraňování třísek. Řekl: "Tyto integrované konstrukční konstrukční návrhy s tělem nástroje v kombinaci s použitím velkého úhlu hrábě mohou snížit řeznou sílu, snížit nároky na výkon obráběcích strojů, tím prodloužit životnost nástroje a zlepšit spolehlivost obrábění."

Fiorenza poukázala na to, že ačkoli aplikace technologie CAM frézování má historii minimálně patnácti let, obráběcí dílny si v posledních letech stále více uvědomují, že frézování může dosáhnout vyšších rychlostí odběru materiálu a díky snadnějšímu programování a ověřování dráh nástrojů je aplikace frézování snazší než v minulosti. Stále více CAM systémů má algoritmy speciálně navržené pro vložení a frézování. Kromě toho může obráběcí dílna prostřednictvím simulačního softwaru řezání ověřit její spolehlivost před spuštěním programu frézovacího cyklu. Fiorenza řekla: "Je třeba ověřit pohyb nástroje podél řezné dráhy, protože specializované frézy obvykle nejsou středové řezné nástroje." Při použití nestředových řezných nástrojů, pokud není zvolený krok řezání vhodný nebo obráběcí přípust obrobku je nejasné, je možné způsobit řezání. Podle Meyers některé dílny využívají program vrtacího cyklu G81 při CNC obrábění k provádění frézovacích operací. Ale při tomto typu obrábění, když se fréza vrátí z vložení dolů, může její čepel škrábat o boční stěnu obrobku. Pro vyřešení tohoto problému speciálně navržený CAM frézovací cyklus pohybuje nástroj 0.025-0.050mm podél osy X nebo Y před tím, než dosáhne spodní části vložky a připraví se na zasunutí zpět do svého pohybového vrcholu. Přesunutí nástroje dozadu může zabránit poškrábání mezi čepelem a obráběným povrchem během zatahování nástroje. Meyers řekl: "Je také možné ručně naprogramovat vkládací a frézovací cyklus. V některých případech, pokud jde o jednoduché vložení a frézování se stejnou hloubkou vložení, můžete napsat pouze jeden podprogram pro určení pohybu nástroje v ose X nebo Y. Ruční programování je však hodně práce a mělo by být používáno pouze tehdy, když je nutné a není psát obráběcí kód." Whitsell z DP Technology řekl: "Snažíme se optimalizovat vkládací a frézovací cyklus tak, aby uživatelé mohli plně využít maximální potenciální

Vložené frézování a frézování s vysokým posuvem jsou strategie řezání kovů s vysokou produktivitou. Volba mezi použitím této technologie nebo jinými technologií frézování závisí na mnoha faktorech. Pro maximalizaci výhod frézování je nutné použít specializované frézy a pečlivě provádět CAM programování. V mnoha případech se frézování s vysokým posuvem může stát jednodušší a proveditelnější alternativou k frézování štěrbin a frézy s vysokým posuvem jsou v podstatě frézy s přímými hranami s velkými úhly vedení. Velký úhel vedení ředí třísky a za účelem udržení dostatečné tloušťky třísek je nutné zvýšit rychlost posuvu. Frézy s vysokým posuvem umožňují rychle řezat kovové materiály s vysokými posuvy a malými hloubkami řezu, přičemž minimalizují boční zatížení působící na obráběcí stroj a řezné nástroje. Tom Noble, produktový manažer MAXline ve společnosti Ingersoll Tools, věří, že charakteristické rozměry a struktura dílů mohou pomoci obráběcí dílně rozhodnout, zda použít frézování břitových destiček nebo frézování s vysokým posuvem. Řekl: "Pokud je třeba obrábět malou konkávní dutinu, může být vhodnější frézování břitových destiček. Vzhledem k krátké radiální pohybové vzdálenosti není nutné frézovat příliš mnoho materiálu radiálně. Nicméně pokud je plocha frézována poměrně velká, může být efektivnější frézování s vysokým posuvem." Frézování s vysokým posuvem má skutečně boční zatížení, ale lze ji minimalizovat pomocí malé hloubky řezu, rychlého posuvu a více průchodů nástroje. Fiorenza z firmy poukázala na to, že použití frézy s průměrem 50mm nebo více pro frézování dlouhého převisu může být velmi efektivní. Frézování s vysokým posuvem může být vhodnější pro frézování dlouhých převisů s malými průměry. Řekl: "Když se převisná délka řezného nástroje zvětší na 4 nebo 6-násobek průměru, začnou docházet k určitým typům mlátění. Pro zvládnutí tohoto zpracování můžete použít frézy s vysokým posuvem a malé hloubky řezání 0,38-0,50mm. Možná budete muset také použít některé antivibrační konstrukce nástrojů, jako jsou integrované držáky nástrojů z tvrdé slitiny a modulární hlavy nástrojů." Noble věří, že klíčovým faktorem při výběru metody frézování v dílně."

Ačkoli univerzální obráběcí stroje mají tu výhodu, že jsou univerzální, použití specializovaných obráběcích strojů je často lepší volbou pro maximalizaci produktivity (a snížení deformace). Společnost Doushan Machine Tool Company, která vyrábí produkty, jako jsou vertikální obráběcí centra (VMC) a horizontální vyvrtávací a frézovací stroje, může poskytovat různé typy obráběcích strojů od lehkých závitových center až po vysokorychlostní pětiosá obráběcí centra pro vysoké zatížení řezání forem. Kovozpracování WeChat, obsah je dobrý a stojí za to sledovat. Marketingový manažer John Ross uvedl, že firma může přizpůsobit obráběcí stroje pro různé zpracování (a dokonce i různé regiony). Některé obráběcí stroje například používají lineární vedení, zatímco jiné používají robustnější tvrdé kolejnice. Když vstupujeme na trh v některých částech Kalifornie, USA, která řezá hlavně lehké materiály, lineární vodicí kolejnice jsou na správné cestě. Nicméně, když vstupujeme na trh na Středozápadě, který zpracovává letecké materiály a vysokoteplotní slitiny, uživatelé potřebují tvrdé kolejnice obráběcí nástroje, které odolají větším řezným silám a jsou odolnější a odolnější. Schopnost tohoto typu obráběcího stroje odolat zatížení třísek však není tak dobrá jako schopnost obráběcích strojů s tvrdou kolejnicí. Ross poukázal na to, že vertikální obráběcí centra řady Mynx společnosti Doosan jsou obráběcí platformy, které mohou maximalizovat výhody vložkového frézování, a jejich tuhost je nejvyšší mezi Doosan VMC. Základna obráběcího stroje je vyrobena z integrovaného lití a pracovní stůl 1500mm750mm může zpracovávat velké formy nebo letecké odlitky. Steve Sigg, aplikační inženýr ve společnosti Doushan, zdůraznil, že "čím silnější je vřeteno obráběcího stroje, tím silnější je schopnost frézovat." Technologie frézování drážek může pomoci uživatelům efektivně hrubět některé obtížně obráběcí materiály (jako je slitina Inconel a nerezová ocel), zatímco použití čelní frézy pro radiální obrábění těchto materiálů je velmi neefektivní. Když je převis nástroje velký, boční frézovací síla může způsobit nadměrné vibrace a frézování drážek může také efektivně tento problém vyřešit. Zmínil se také, že dalším důvodem, proč se výrobci začali zajímat o frézování zástrček, je to, že s oživením americké výroby se některé úkoly zpracování forem neustále vracejí z Číny do Spojených států.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque