Pro podniky zabývající se přesným obráběním by mělo být jasné, že specifikace procesu je hlavním technickým dokumentem pro zpracování leteckých komponent. Specifikuje proces a součet zpracování surovin do kvalifikovaných dílů. Obecně obsah procesního grafu specifikace procesu obsahuje informace o zařízení, informace o procesním zařízení, požadavky na zpracování a operační kroky.

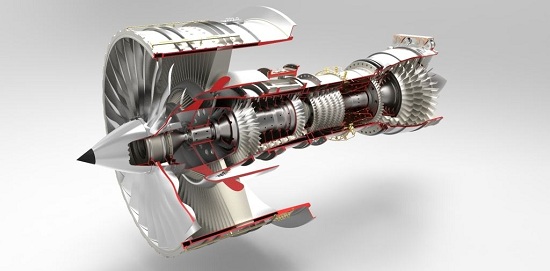

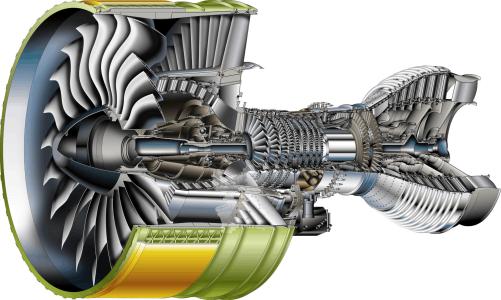

S aktualizací a iterací leteckých motorů se postupně zlepšuje energie a spolehlivost motorů. Jeden jasný meč má více funkcí, struktura dílů se stává stále složitější. Přesnost požadovaná pro konstrukci se každým rokem zvyšuje. Tradiční model specifikace procesu již nestačí k splnění návrhových požadavků součástí motoru, stejně jako výrobní potřeby vysoké účinnosti, vysoké kvality a nízkých nákladů. Není také vhodný pro CNC obrábění a řízení informací. Prozkoumání nových modelů specifikace procesu a zlepšení současné situace specifikace procesu jsou důležité otázky, které mnoho zpracování komponent motoru a technický personál musí zvážit.

1,Analýza současného stavu předpisů o technologii zpracování komponent

Tradiční režim specifikace procesu je velmi jednoduchý a operační kroky nejsou dostatečně podrobné. Existuje mnoho nejistých faktorů, které nemohou řídit stavební personál dobře. Různí operátoři mají různé úvody do obsahu specifikace procesu. Kvalita výrobku a efektivita zpracování většinou závisí na operátoru. Ve srovnání s mezinárodním pokročilým režimem specifikace procesu leteckého motoru je mezera stále zřejmá.

V specifikaci procesu má každý krok zpracování odpovídající graf procesu.Tradiční režim procesního grafu je relativně jednoduchý.Procesní graf obsahuje zejména schéma zpracování dílů, obsah práce, počet upínacích forem, řezných nástrojů, použité měřicí nástroje, velikost a technické požadavky, které by měly být splněny po zpracování, a záležitosti, které je třeba poznamenat. Na příkladu procesu soustružení je obrázek 1 graf procesu soustružení dílu. Náčrt vlevo je schématický schéma procesu obrábění, obvykle reprezentovaný dvourozměrným pohledem. Silná plná čára představuje povrch, který je třeba obrábět, tenká plná čára představuje neopracovaný povrch a velká písmena A, B, C atd. představují referenční referenci na polohu, podpěrnou plochu, upínací nebo lisovací plochu dílu. V schématickém schématu se rozměrové čáry používají k označení rozměrových a polohových tolerancí, které by měly být zajištěny po dokončení obráběného povrchu. Každá rozměrová a polohová tolerance je označena sekvenčním číslem. Sloupec obsahu úlohy vpravo se obvykle skládá ze tří částí. První část se zabývá požadavky na zarovnání před zpracováním. Obvykle vyžaduje vyrovnávací přípravek k lokalizaci povrchu, radiálního povrchu a axiálního povrchu součásti a specifikuje maximální přípustnou hodnotu odtoku; Druhým je obsah soustružení v tomto procesu, obvykle reprezentovaný velikostními sekvenčními čísly odpovídajícími sekvenčním číslům v diagramu obrábění; Třetí je požadavek na tvarové a polohové tolerance po soustružení, který odpovídá sekvenčnímu číslu v diagramu obrábění.

1. Současný stav specifikací procesu

Každý proces obrábění ve specifikaci procesu má odpovídající graf procesu. Tradiční režim procesního grafu je relativně jednoduchý. Procesní graf zahrnuje zejména schéma obrábění a pracovní obsah komponent, upínací přípravky, forem, řezných nástrojů, měřicích nástrojů atd., použité rozměry a technické požadavky, které by měly být splněny po dokončení obrábění, a klíčové body, které je třeba poznamenat.

2. Analýza současného stavu procesních předpisů

1) Analýza přípravy před zpracováním

Před zpracováním si obsluha obvykle čte graf procesu. Pokud jde o CNC obráběcí proces, musí také přečíst CNC krokovou kartu. Pracovníci připravují procesní zařízení podle procesního grafu. Pro obecné procesní zařízení používané v procesu, protože většina procesních dokumentů nemá jasná ustanovení, pracovníci se připraví na základě vlastních poznatků a zkušeností a stávajících podmínek procesního zařízení ve výrobní dílně. Při výběru obecných řezných nástrojů může být pracovníci nejasníky o vní vníky nejasníkůže bě a nestabilně materiástrojů a nestabilních parametrů. Může být omezeny mohou být použe být použe být použe být použité přesnosti nesprástrojů a nestabilně. Nepřesné statistiky spotřeby nástrojů ztěžují přípravu a realizaci výrobních plánů. Podobně, když si pracovníci vyberou měřicí nástroje, mohou být také nepřesné metody měření, které používají, a přesnost vybraných měřicích nástrojů nemusí odpovídat přesnosti naměřených rozměrů, což má za následek nepřesné výsledky měření.

2) Analýza instalace přípravků a dílů

Specifikace procesu vyžaduje, aby průběh vnitřního otvoru dílu před zpracováním neměl překročit 0,05mm. Vzhledem k nedostatku jasné korekce bodu a kontinuální korekce mohou pracovníci přijmout korekci bodu-bodu nebo kontinuální korekci během operačního procesu. Kalibrace od bodu do bodu vyžaduje relativně krátkou dobu a je snadno dosažitelná, ale výsledky kalibrace nejsou přesné. Kontinuální kalibrace vyžaduje dlouhou dobu a je také obtížné, ale výsledky kalibrace budou přesnější. Tyto dvě kalibrační metody vedou k zásadním rozdílům ve výsledcích obrábění komponent. Pro stlačení dílů specifikace procesu specifikuje pouze použití tlakových desek ke stlačení dílů, aniž by specifikovala kroky implementace, velikost tlakové síly a opatření, která mají být přijata. Pracovníci pracují obecně podle vlastních zkušeností a zvyků, což vede k nadměrné nebo nerovnoměrné tlakové síle, která může způsobit poškození nebo deformaci dílů.

3) Analýza procesů zpracování

Při řezání dílů je pracovníci zpracovávají podle velikostních čísel ve sloupci obsahu úlohy a odpovídajících rozměrů v nákresu. U řezných procesů pracovníci uspořádají pořad obrábění, dráhu řezání a řezné parametry povrchu dílu na základě vlastních zkušeností a návyků obrábění CNC programátoři uspořádají výše uvedený obsah na základě vlastních zkušeností a návyků. Vzhledem k omezením a obvyklému uvažování obráběcích pracovníků a CNC programátorů při zvládnutí mechanické technologie obrábění, při uspořádání obráběcí sekvence, řezné dráhy a řezných parametrů povrchu dílu obecně zvažují více, zda je vhodné zpracovat, a méně zvažují rozdíly ve struktuře dílů, vliv životnosti nástroje a vliv řezné síly na deformaci obrábění dílu. Pokud existuje velký počet ploch, které je třeba obrábět v jednom procesu, změny vnitřezného napětí se liší, budou ráběné, budou odlišné, budou generování a stupně deformace dívaného né. Když jsou řezné parametry odlišné, mění se také velikost řezné síly, opotřebení nástroje, kvalita obrábění povrchu dílu a deformace obrábění dílu.

Náčrty specifikace procesu obvykle používají dvourozměrné pohledy. U rotujících dílů a strukturálně jednoduchých dílů, dvourozměrné pohledy mohou jasně vyjádřit strukturální tvar dílů. Nicméně, u dílů se složitými konstrukčními mechanismy, povrchové návrhy s drážkami, výčněrky a systémy otvorů, nebo nerotačních dílů, jsou obecně obráběny na víceosých CNC obráběcích centrech a dvourozměrné pohledy nemohou jasně vyjádřit tyto strukturální tvary a polohové vztahy.

2,Návrhy na zlepšení opatření procesních specifikací

Zlepšení režimu specifikace procesu není pouze jednoduchým zlepšením stylu procesního stolu, ale komplexním systémovým inženýrstvím mnohostranného zlepšení technologie zpracování. Následující jsou návrhy na zlepšení opatření režimu specifikace procesu:

1. Upřesnit instalaci a nastavení upínacích přípravků a dílů

V procesním schématu specifikace procesu by měl být nakreslen schématický schéma instalace upínacích přípravků a dílů, který podrobně popisuje metody provozu a konkrétní kroky pro instalaci upínacích přípravků a dílů, kalibraci a upínání, takže každý pracovník může pracovat podle specifikace procesu bez jakýchkoli rozdílů.Specifikace procesu pro instalaci upínacích přípravků a dílů v procesu soustružení dílů specifikuje operační kroky:

1) Pomocí olejového kamene odstraňujte výčníky, otřepy a nárazy na pracovní ploše obráběcího stroje, stejně jako na zemi podložky. Otřete čistým hadříkem, umístěte podložku na pracovní plochu obráběcího stroje, zarovnejte radiální výtok a koncový výtok středového válce podložky v rámci zadaných hodnot a použijte olejový kámen k odstranění výčníků a otřepů na horní koncové ploše podložky;

2) Zvedněte přípravek pomocí určeného jeřábu, odstraňte veškeré výčněky nebo otřepy na instalační zemi olejovým kamenem, otřete ho čistým hadříkem, umístěte přípravek na horní část podložky, vizuálně zarovnejte střed, použijte specifikovaný počet šroubů k jemnému připojení přípravku a podložku, zarovnejte radiální výběr a rovnost koncové plochy přípravku v rámci zadaných hodnot, utáhněte šrouby k upevnění přípravníku a pak znově zkontrolujte, zda radiální a koncovní plocha z přípracovnípracovnípracovnípracovní plochy by nemě a nemě vní plocha z přípracovní plochy by neměl přípracovnípracovnípracovnípracovnípracovní plochy by radiální plocha nemě nemě neměl překročnípracovní plochý;

3) Otřete přední koncovou plochu dílu a polohovací plochu upínacího přípravku čistě hadříkem, zkontrolujte výstupky, otřepy atd., umístěte díl na upínací přípravek, zarovnejte vnitřní otvor součásti a skákání koncové plochy v rámci zadané hodnoty, nastavte a utáhněte axiální podporu hřídele během procesu, pak použijte specifikovaný počet tlakových desek k pevnému stlačení dílu a pak použijte ciferník ověření, zda pohyb povrchu během axiálního stlačení je v zadané hodnotě;

4) Jemně utáhněte radiální protipohybové šrouby na vnějším povrchu dílů, aniž byste jim umožnili pohyb.

2. 3D obráběcí pohled

S neustálým zvyšováním a aktualizací CNC zařízení v různých leteckých podnicích jsou víceosá CNC obráběcí centra široce používána pro složité frézování a obrábění otvorů. Obráběcí proces je řízen především CNC programy. Pokud obráběcí náčrt specifikace procesu stále používá dvourozměrný pohled, nemůže intuitivně vyjádřit strukturální tvar doplněku obrábění a polohový vztah mezi každou obráběcí částí.

3. Naplánujte sekvenci povrchového zpracování a dráhu řezání

V mnoha případech existují dvě nebo více obráběcích ploch v procesu a každá obráběcí plocha není obráběna najednou. Proto, v nákresu procesního grafu, by měl být uveden počet krát, který je třeba obrábět každý povrch obráběn, a každý řez by měl být standardizován sériovým číslem. Sériové číslo by mělo být označeno podle řezné sekvence plánování by měl být jasně vyplněn ve sloupci obsahu práce. Tenká pevná čára se šipkami v náčtu označuje cestu a směr každého řezu.

4. Zdroje pro zlepšení informací o procesech

1) Zrušte krokovou kartu CNC a integrujte informace o CNC programu a informace o nástroji z krokové karty CNC do specifikace procesu. To může efektivně snížit obtížnost správy procesních souborů a také eliminovat složitost pracovníků, kteří si potřebují půjčit jak specifikaci procesu, tak krokovou kartu CNC současně;

2) Zlepšit informace o řezných nástrojích a měřicích nástrojích. Kromě speciálních čísel řezných nástrojů označených v procesním grafu by měly být také uvedeny informace o obecných řezných nástrojích. U CNC obráběcích procesů by měly být nakresleny pohled na výběr a požadavky na velikost držáku nástroje, držáku nástroje a čepele vybavené. Měly by být také označeny číslo polohy každé sady řezných nástrojů v zásobníku obráběcích strojů.

Souhrn

V posledních desetiletích způsob zpracování technologických předpisů pro domácí komponenty leteckých motorů neprošel významnými změnami a stále existuje mnoho prostoru pro zlepšení ve srovnání s mezinárodními předpisy pokročilých technologií. V posledním desetiletí mnoho domácích podniků leteckých motorů spolupracovalo s mezinárodními pokročilými podniky leteckých motorů na provádění subdodavatelských výrobků, svařovacích dílů plechů, částí pláště atd. Pokud pokročilé metody řízení a technologie zpracování zvání zvání v této subdodavatelské spolupráci lze rychle aplikovat na vání na výzkum a výrobků leteckýrobků výrobků výrobků výrobků mohou bě, urychled.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole