Jaké materiály lze řezat laserovým řezáním?

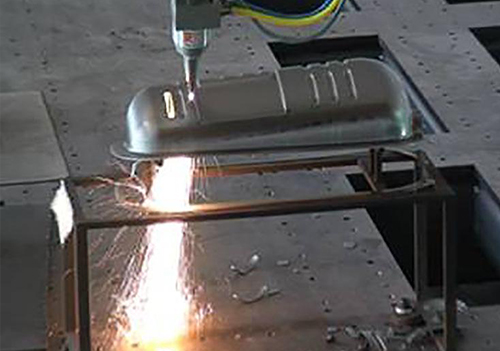

Nerezová ocel, nerezová ocel se používá v různých průmyslových odvětvích. Při řezání nerezové oceli používá laserový řezací stroj vlákno dusík k získání neoxidované a neotřepané hrany bez ovlivnění oxidace okraje. Povlakování olejového filmu na povrchu plechu získá lepší perforační efekt bez snížení kvality zpracování.

Hliník, i když má hliník vysokou odrazivost a tepelnou vodivost pro vláknové laserové řezací stroje, závisí na typu slitiny a schopnosti laseru. Při řezání kyslíkem je řezný povrch hrubý a tvrdý. Při řezání dusíkem je řezný povrch hladký. Čistý hliník je velmi obtížné řezat kvůli své vysoké čistotě. To může být řezáno pouze tehdy, když zařízení na vláknovém laserovém řezacím stroji má zařízení "absorpční zařízení". V opačném případě odraz zničí optické komponenty.

Titanové a titanové plechy jsou řezány argonem a dusíkem jako procesní plyny. Další parametry mohou odkazovat na nikl-chrom oceli.

Při laserovém zpracování řeže nerezové a hliníko-zinkové desky, obrobek má otřepy. V první řadě závisí na otřesech při řezání nerezové oceli a je možné zkontrolovat, zda je třeba trysku vyměnit a zda je pohyb vodicí kolejnice nestabilní. Nevylučuje však důvod pro rychlost řezání. Rychlost řezání někdy vede k situaci, že deska nemůže být proříznuta, což je zvláště významné při zpracování hliníko-zinkových desek.

Řezání a obrábění malých otvorů vykazuje deformaci, protože stroj při obrábění malých otvorů nepoužívá metodu tryskání perforace, ale používá metodu pulzní perforace.

To způsobuje, že laserová energie se příliš koncentruje na malé ploše, což způsobuje spálení nezpracované oblasti, což způsobuje deformaci díry a ovlivňuje kvalitu zpracování.

V této době by měla být metoda pulzní perforace změněna na metodu tryskání perforace v programu zpracování k vyřešení problému. Na druhou stranu je laserový řezací stroj s nižším výkonem právě opačný. Při zpracování malých otvorů by měla být použita metoda pulzní perforace k dosažení lepší povrchové úpravy.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole