Struktura hliníkových částí tenké desky je jednoduchá, ale protože materiál dílů je hliníková slitina a dno dutiny a stěna dutiny jsou relativně tenké, největším problémem při zpracování je, jak zabránit deformaci podložky dutiny obrobku a stěny dutiny. Zejména deformace podložky dutiny je největší, střední oblouk je nerovnoměrný a tloušťka podložky je nerovnoměrná. Střed podložky je příliš frézován kvůli oblouku a střední tloušťka výsledku zpracování podložky je nejtenčí, což se velmi liší od obvodu. Na základě toho je v praxi zpracování nutné kombinovat vlastnosti tenkých hliníkových desek a vědecky formulovat technologii zpracování, aby se zajistilo, že kvalita zpracování hliníkových dílů splňuje standardní požadavky.

Technologická analýza číslicového řízení obráběných dílů

Metoda dimenzování na výkresu dílů by se měla přizpůsobit charakteristikám číslicového řízení obrábění. Na výkresu obráběcích dílů s číslicovým řízením by měla být velikost uvedena se stejným odkazem nebo by měla být přímo uvedena velikost souřadnic. Tato metoda označování je vhodná pro programování a koordinaci mezi rozměry. Vzhledem k tomu, že přesnost číslicového řízení obrábění a opakovaná přesnost polohování jsou velmi vysoké, nezničí vlastnosti použití kvůli velkým chybám akumulace. Proto může být metoda místního rozptýleného označování změněna na stejnou referenční velikost anotace nebo může být přímo uvedena velikost souřadnic. Kromě toho by podmínky geometrických prvků, které tvoří obrys části, měly být dostatečné, aby se zabránilo tomu, že během programování nebudou moci začít.

Nejlepší je použít jednotný geometrický typ a velikost pro vnitřní dutinu a tvar dílu, který může snížit velikost nástroje a počet změn nástroje, učinit programování pohodlným a zlepšit efektivitu výroby. Velikost filé vnitřní drážky určuje velikost průměru nástroje, takže poloměr filé vnitřní drážky by neměl být příliš malý. Kvalita zpracování dílu souvisí s výškou obrysu, který má být opracován, velikostí poloměru oblouku přenosu atd. Při frézování spodní roviny dílu by neměl být poloměr filé r drážky příliš velký a mělo by být přijato jednotné referenční umístění. Při číslicovém řízení obrábění, aby byla zajištěna přesnost jeho relativní polohy po dvou upínacích obráběních, by mělo být sjednocené referenční polohování Kromě toho je také nutné analyzovat, zda lze zaručit požadovanou přesnost obrábění, rozměrové tolerance atd. součástí, zda existují nějaké další rozměry, které způsobují rozpory nebo uzavřené rozměry, které ovlivňují uspořádání procesu.

Zadruhé, určit způsob zpracování a plán zpracování

Principem výběru metody zpracování je zajištění přesnosti zpracování a požadavků na drsnost povrchu obráběného povrchu. Vzhledem k tomu, že obecně existuje mnoho způsobů zpracování pro dosažení stejné úrovně přesnosti a drsnosti povrchu, měl by být skutečný výběr založen na požadavcích na tvar, velikost a tepelné zpracování dílů. Například tenkostěnné hliníkové díly jsou snadno deformovány, takže běžné zpracování a

Způsob kombinace číslicového řízení obrábění se používá k optimalizaci kombinovaného obráběcího procesu, snížení výrobního cyklu dílů a zlepšení účinnosti obrábění dílů. Díly jsou v podstatě zpracovány metodou zpracování hrubých a dokončovacích drážek děrováním otvorů a poklepáním (včetně vytvoření dvou otvorů pro obrábění) ve tvaru hrubého a dokončovacího vozu. Zpracování relativně přesných povrchů na dílech je často dosaženo postupně hrubováním, polodokončováním a dokončováním. Nestačí zvolit odpovídající metodu konečného zpracování pro tyto povrchy pouze podle požadavků na kvalitu. Je také nutné správně určit plán zpracování od slepého až po konečný tvar. Při určování plánu zpracování by měla být metoda požadovaná pro splnění těchto požadavků nejprve určena podle požadavků na přesnost a drsnost povrchu hlavního povrchu. Například po hrubování nebo semifinaci povrchu prostorového oblouku s vysokými požadavky na přesnost musí být také použita kulová fréza pro 45 nebo 135 malých rozestupů (obvykle mezi 0,1 a 0,2 metru s vysokými požadavky na přesnost).

Analýza procesu číslicového řízení frézování pro tenké hliníkové díly

(I) Tepelné zpracování

Slepý materiál dílů na obrázku 1 je LY12, což je typická tvrdá hliníková slitina v řadě aluminum-copper-magnesium . Jeho složení je rozumnější a komplexní vlastnosti jsou lepší. Slitina se vyznačuje: vysokou pevností, určitou tepelnou odolností a může být použita jako pracovní části pod 150 C. Tvářecí výkon je lepší v horkém stavu, žíhání a novém stavu kalení. Efekt posílení tepelného zpracování je pozoruhodný, ale proces tepelného zpracování vyžaduje přísné. Pokud jsou podmínky nejlepší, provádí se tepelné zpracování, aby se zlepšila tvrdost po stárnutí.

(2) Vymazání

Hrubý materiál je velká hliníková deska válcovaná, která musí být nakrájena na malý talíř 144 mm 114 mm 12 mm. Vzhledem k tomu, že válcovaná hliníková deska má směr zrna (dvojitá tečka na obrázku 2 ukazuje směr valivého zrna), věnujte pozornost řezu, jak je znázorněno na obrázku 2, takže směr délky malé desky je kolmý ke směru zrna velké desky.

(3) číslicové řízení frézování

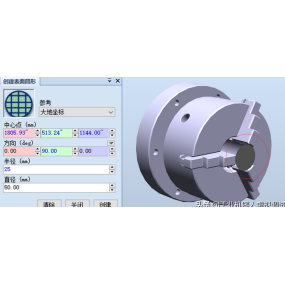

Během obráběcího procesu se pro modelování a programování používá software UG6.0.

Nejprve je spodní povrch upnut a proces hrubování vpředu je uveden v tabulce 1, která je souhrnem procesu hrubování vpředu.

Za druhé, převrácení, hrubé frézování sklíčidlo Tato tenkostěnná část je zpracována, největším problémem je, že je náchylná k deformaci během zpracování. Aby se zabránilo deformaci, spodní sklíčidlo nemůže být frézováno na místě najednou a problém upnutí při přední povrchové úpravě je brán v úvahu, protože tloušťka spodní příruby je pouze 2 mm. Pokud je frézována na místě, je obtížné upnout plochými kleštěmi. Proto, aby se usnadnilo upnutí při přední povrchové úpravě a nezpůsobilo velkou deformaci při přechodu na spodní sklíčidlo po přední povrchové úpravě, při modelování této části v UG jsou na spodní povrch speciálně přidány 4 bossy. Velikost bossu je 15 mm 10 mm 3,7 mm a spodní povrchová úprava okraje 0,3 mm je speciálně vyhrazena při modelování. Tímto způsobem existence čtyř bossů na jedné straně usnadňuje upnutí během čelního dokončování a na druhé straně může zajistit, že po odstranění velkého okraje spodního povrchu nebude malý okraj (čelní sklíčidlo a 0,3 mm tlustý okraj) odstraněn během další povrchové úpravy spodního povrchu, aby nedošlo k velké deformaci obrobku v důsledku velké řezné síly.

Za třetí, jemné frézování. Při dokončování frézování přední části věnujte zvláštní pozornost příslušné upínací síle během upnutí. Pokud je příliš velká, bude klenout střed části a střední část spodního povrchu vnitřní dutiny bude tenká. Aby se zabránilo deformaci řezu, je přijat způsob prvního polojemného frézování a poté jemného frézování. Poté mají hrubé a jemné frézování 2 zářezy. Když je zářez hrubý, množství řezaček by mělo být malé a vrstva má přednost; a při dokončení frézování je dána přednost hloubka. Hrubé frézování a jemné frézování používají frézování, které účinně zabraňují deformaci zářezu.

Za čtvrté, zcela odstranit spodní povrch. Sklíčidlo je nejprve drsné frézované s kvazi-16mm koncovým mlýnem pro 4 bossy. Vzhledem k tomu, že spodní povrch je velká rovina, je pro frézování obecně používána čelní fréza, ale po experimentech se zjistilo, že použití čelní frézy způsobí velkou deformaci spodního povrchu části. Použití frézy s malým průměrem, i když je snížena účinnost, může zajistit, že obrobek není snadno deformován. Vřeteno se otáčí dopředu, čipy létají mimo část a řezná síla tlačí obrobek dolů, takže obrobek je blízko k podložce a není snadné deformovat. Všimněte si, že trasa nástroje nemůže jít v opačném směru vzhledem k obrázku 4, protože řezná síla vybírá obrobek nahoru a tenký obrobek je snadno deformován, když opouští žehličku podložky Po hrubém frézování podložky je spodní povrch stále ponechán s okrajem 0,3 mm tlustý a 144 mm dlouhý a 114 mm široký, ale tato část materiálu nemůže být odstraněna čelní frézou, jinak bude deformace velká. Po testování byl k jemnému frézování spodního povrchu použit kvazi-16 mm koncový mlýn a spodní povrch byl značně deformován a díly byly nekvalifikované. Nakonec byl použit létající nůž, byly použity 2 samoobroušecí nože a nože byly jako externí soustružnické nástroje používané na soustruzích, aby létaly rovinou spodního povrchu. Vzhledem k tomu, že délka, šířka a velikost této části se příliš neliší, můžete nejprve nainstalovat upínací šířku 106 mm a letět na obou stranách a poté ji nahradit 136 mm dlouhou stranou a znovu ji letět. Tímto způsobem je deformace spodního povrchu minimální a kvalifikované části mohou být

IV. Závěr

Stručně řečeno, technologie zpracování popsaná v tomto dokumentu může účinně zajistit kvalitu zpracování takových tenkostěnných a tenkostěnných hliníkových dílů, účinně snížit rychlost deformace, zkrátit výrobní cyklus výrobku a zlepšit kvalitu, přesnost a efektivitu výroby výrobku.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque